Em sua essência, um forno de brasagem é um equipamento industrial especializado que une componentes metálicos aquecendo-os em um ambiente altamente controlado. Ele usa um metal de enchimento com um ponto de fusão mais baixo do que as peças base, que derrete e flui para a junta por ação capilar. Após o resfriamento, este enchimento solidifica para criar uma união metalúrgica forte, limpa e sem nunca derreter os próprios componentes.

O verdadeiro valor de um forno de brasagem não é simplesmente o calor que ele fornece, mas o controle ambiental preciso que ele oferece. Ao gerenciar a atmosfera, particularmente criando vácuo, ele elimina contaminantes como o oxigênio para produzir uniões excepcionalmente fortes e limpas que são inatingíveis com métodos a céu aberto.

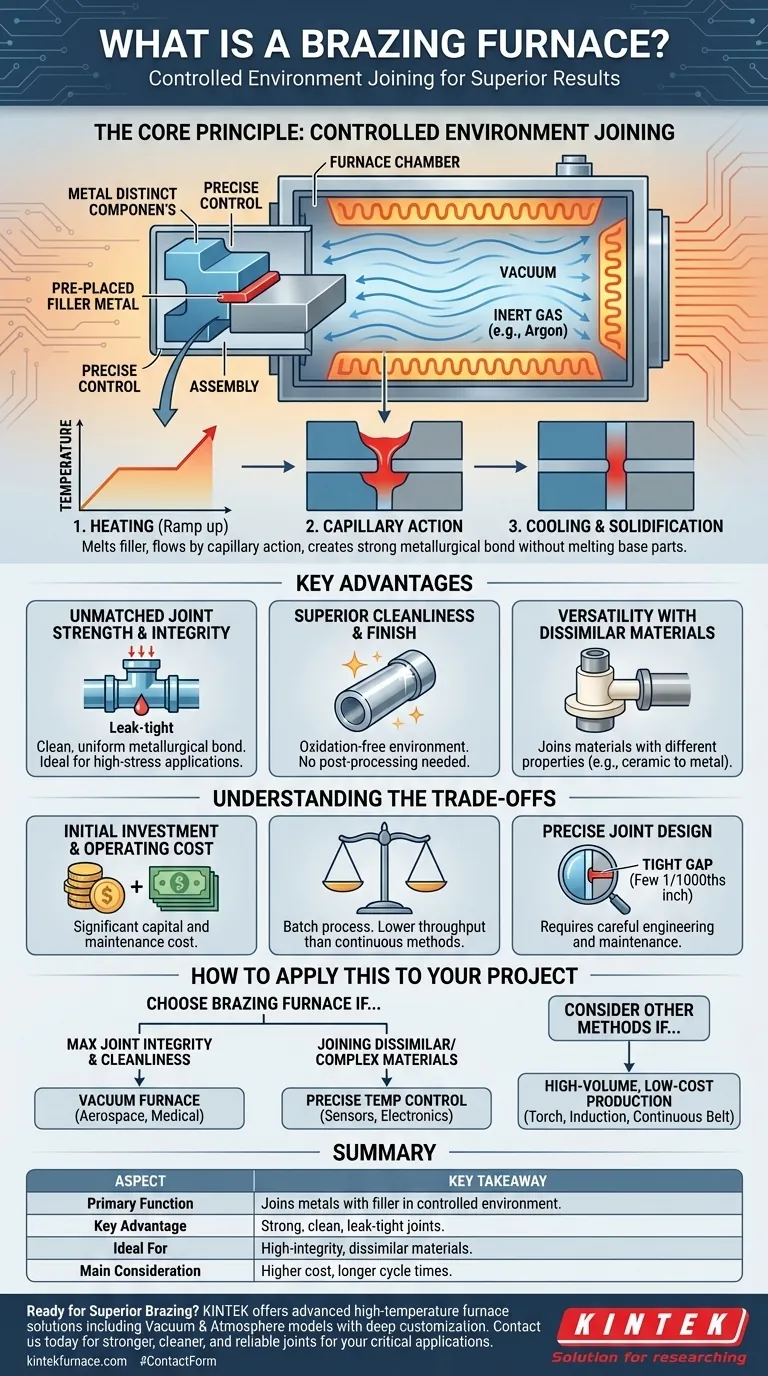

O Princípio Central: União em Ambiente Controlado

A brasagem em forno é fundamentalmente um processo de precisão. Ela vai além do aquecimento bruto de um maçarico para um ciclo térmico meticulosamente gerenciado dentro de uma atmosfera contida.

Como o Processo se Desenrola

Primeiro, os componentes metálicos são montados com o metal de enchimento pré-posicionado na junta. Toda a montagem é então carregada no forno. A câmara do forno é selada e a atmosfera é modificada — frequentemente por vácuo ou introdução de um gás inerte. A temperatura é então elevada a um ponto preciso acima do ponto de fusão do metal de enchimento, mas com segurança abaixo do ponto de fusão dos metais base.

O enchimento fundido é atraído para a pequena fenda entre as peças por ação capilar. Após um tempo definido na temperatura, a montagem é resfriada de forma controlada. O metal de enchimento solidifica, formando uma união permanente e de alta integridade entre as peças.

O Papel Crítico da Atmosfera

O ambiente controlado é o que diferencia a brasagem em forno de outros métodos. Ao ar livre, o aquecimento de metais causa oxidação, uma forma de corrosão que cria uma camada de óxido fraca e quebradiça na superfície. Essa camada impede que o metal de enchimento molhe adequadamente os materiais base, resultando em uma junta ruim ou falha.

Um forno de brasagem a vácuo é o padrão ouro para controle. Ao remover quase todo o ar, ele cria um ambiente limpo e livre de oxidação, garantindo que a junta final seja o mais forte e pura possível.

Principais Vantagens em Aplicações Industriais

O controle oferecido por um forno de brasagem se traduz diretamente em benefícios tangíveis para a fabricação de peças complexas ou de alto desempenho.

Força e Integridade da Junta Inigualáveis

Como o processo cria uma união metalúrgica limpa e uniforme em toda a superfície da junta, a conexão resultante é incrivelmente forte e frequentemente hermética. Isso torna a brasagem em forno ideal para componentes que devem suportar alta pressão ou estresse.

Limpeza e Acabamento Superiores

Sem oxidação, o conjunto brasado sai do forno limpo e muitas vezes não requer pós-processamento ou limpeza. Isso economiza tempo e recursos, ao mesmo tempo em que produz um produto visualmente superior.

Versatilidade com Materiais Dissimilares

O controle preciso da temperatura do forno permite a união de materiais com propriedades muito diferentes, como cerâmicas e metais. Isso é extremamente difícil de conseguir com métodos de aquecimento menos controlados, tornando a brasagem em forno essencial para componentes avançados como sensores e eletrônicos de alto desempenho.

Compreendendo as Desvantagens

Embora poderosa, a brasagem em forno não é a solução para todos os desafios de união. A objetividade exige o reconhecimento de suas limitações.

Investimento Inicial e Custo Operacional

Os fornos de brasagem, particularmente os modelos avançados a vácuo, representam um investimento de capital significativo. São máquinas complexas que exigem infraestrutura e manutenção especializadas, levando a custos operacionais mais altos em comparação com métodos mais simples como a brasagem com maçarico.

Tempo de Ciclo e Produtividade

A brasagem em forno é tipicamente um processo em lote. O tempo necessário para carregar o forno, criar vácuo, executar o ciclo térmico e resfriar pode ser longo. Isso resulta em uma produtividade menor do que os métodos de brasagem contínuos ou manuais, tornando-o menos adequado para certas linhas de produção de alto volume.

Requisito para Design Preciso da Junta

O processo depende da ação capilar para distribuir o metal de enchimento. Isso significa que a folga entre os componentes a serem unidos deve ser cuidadosamente projetada e mantida — tipicamente apenas alguns milésimos de polegada. Isso adiciona uma camada de complexidade ao design da peça e ao processo de fabricação.

Como Aplicar Isso ao Seu Projeto

A escolha do método de união correto depende inteiramente dos requisitos técnicos e objetivos de negócios do seu projeto.

- Se o seu foco principal é a máxima integridade e limpeza da junta: Um forno de brasagem a vácuo é a escolha superior para criar uniões sem oxidação e de alta resistência, especialmente para aplicações críticas aeroespaciais, médicas ou eletrônicas.

- Se o seu foco principal é unir materiais dissimilares ou complexos: O controle preciso da temperatura de um forno é essencial para unir com sucesso materiais como cerâmicas a metais ou peças com geometrias intrincadas.

- Se o seu foco principal é a produção de alto volume e baixo custo: Métodos mais simples como brasagem com maçarico, por indução ou em forno de esteira contínua podem ser mais econômicos, pois oferecem tempos de ciclo mais rápidos para aplicações menos críticas.

Em última análise, escolher usar um forno de brasagem é uma decisão estratégica para priorizar a qualidade, confiabilidade e versatilidade do material em seu projeto.

Tabela Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Função Primária | Une componentes metálicos usando um metal de enchimento em um ambiente controlado. |

| Vantagem Chave | Cria uniões excepcionalmente fortes, limpas e herméticas sem derreter as peças base. |

| Ideal Para | Aplicações de alta integridade na indústria aeroespacial, médica e eletrônica; união de materiais dissimilares. |

| Principal Consideração | Maior investimento inicial e tempos de ciclo mais longos em comparação com métodos mais simples. |

Pronto para Alcançar Resultados Superiores de Brasagem?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de brasagem.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a criar uniões mais fortes, limpas e confiáveis para suas aplicações críticas.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico