Fundamentalmente, um forno de atmosfera inerte é um forno de alta temperatura especializado, projetado para proteger os materiais de reagir com o ar circundante. Ao criar um vácuo e, em seguida, encher a câmara com um gás não reativo (inerte), como nitrogênio ou argônio, ele previne processos como a oxidação, garantindo que as propriedades químicas e físicas do material permaneçam inalteradas durante o tratamento térmico.

Um forno de atmosfera inerte não se trata apenas de aquecer; trata-se de controlar o ambiente químico. Enquanto um forno padrão aquece materiais ao ar livre, um forno inerte cria um escudo protetor, o que é essencial para processos onde qualquer reação com oxigênio ou umidade comprometeria o produto final.

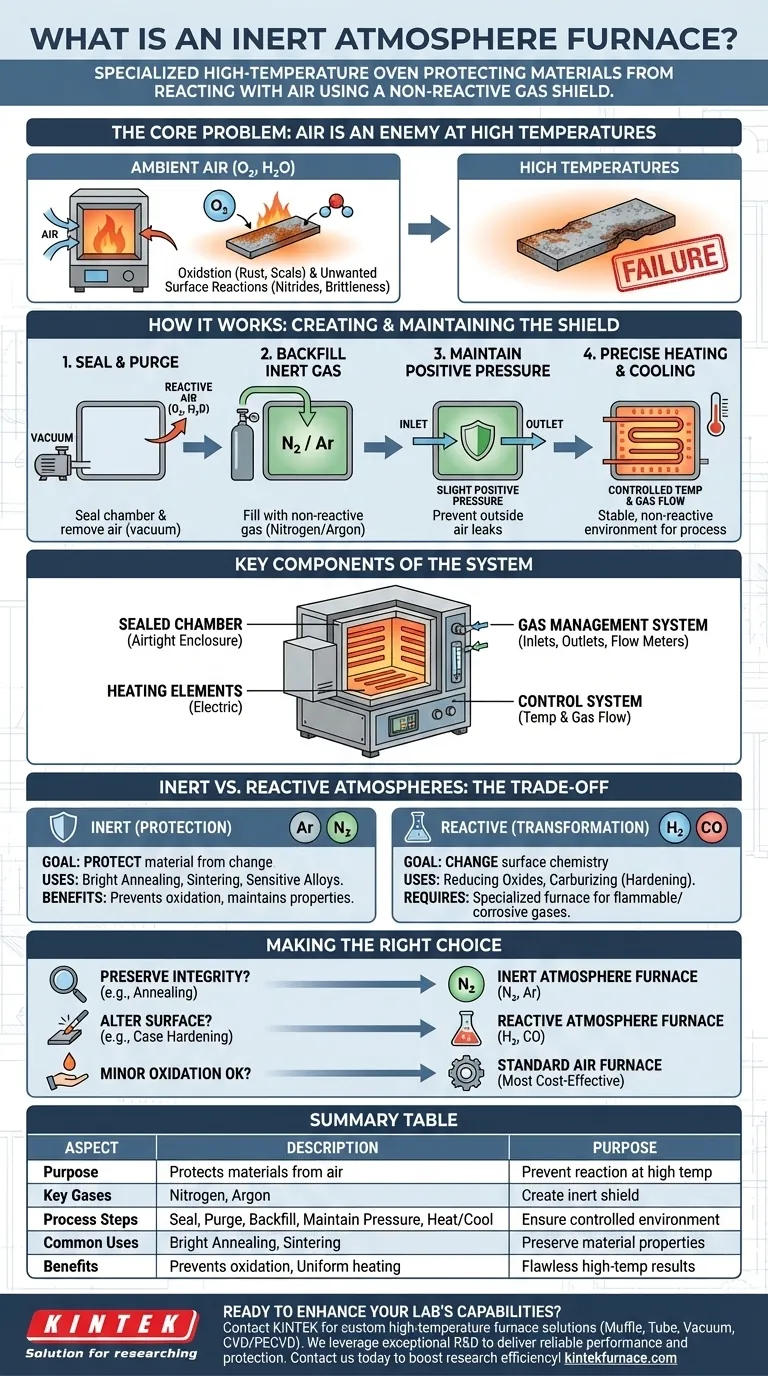

O Problema Central: Por Que o Ar é um Inimigo em Altas Temperaturas

A maioria dos processos de tratamento térmico falha se realizada em ar ambiente. Os gases que respiramos, principalmente oxigênio e vapor de água, tornam-se altamente reativos em temperaturas elevadas, levando a mudanças químicas indesejáveis na superfície de um material.

A Ameaça Universal da Oxidação

A oxidação é o problema mais comum. Quando aquecidos, metais e outros materiais reagem prontamente com o oxigênio para formar óxidos — o que comumente vemos como ferrugem ou carepa. Essa camada de óxido pode arruinar o acabamento da superfície, alterar as dimensões e degradar as propriedades elétricas ou mecânicas do material.

Além da Oxidação: Reações de Superfície Indesejadas

O ar contém mais do que apenas oxigênio. O nitrogênio e a umidade também podem reagir com a peça aquecida, levando à formação de nitretos ou outros compostos que podem tornar os materiais quebradiços ou comprometer sua integridade de outras formas.

Como Funciona um Forno de Atmosfera Inerte

A operação do forno é uma sequência cuidadosamente controlada, projetada para substituir a atmosfera reativa por uma atmosfera pura e não reativa.

Etapa 1: Criação de um Ambiente Controlado

O processo começa selando a câmara de aquecimento. O sistema então purga o ar reativo, muitas vezes criando um vácuo para removê-lo completamente. Após a purga, a câmara é preenchida novamente com um gás inerte de alta pureza.

Etapa 2: Manutenção do Escudo Inerte

Para garantir que nenhum ar externo vaze e para remover quaisquer contaminantes residuais, uma leve pressão positiva é mantida por um fluxo contínuo e de baixo volume do gás inerte. Esse gás flui de uma entrada, circula pela câmara e sai por uma saída ou sistema de exaustão.

Etapa 3: Aquecimento e Resfriamento de Precisão

Com a atmosfera protetora estabelecida, os elementos de aquecimento levam a câmara à temperatura alvo. Sistemas de controle avançados monitoram tanto a temperatura (via termopares) quanto o fluxo de gás, garantindo que todo o processo — aquecimento, imersão e resfriamento — ocorra dentro de um ambiente estável e não reativo.

Componentes Chave do Sistema

Um forno de atmosfera inerte é um sistema coeso onde cada parte desempenha um papel crítico na manutenção da integridade do processo.

A Câmara Selada

Este é o coração do forno. É construído com materiais resistentes a altas temperaturas e apresenta mecanismos de vedação robustos, como gaxetas de silicone ou flanges soldadas, para criar um invólucro hermético.

O Sistema de Gerenciamento de Gás

Isso inclui as entradas e saídas de gás, medidores de fluxo e válvulas. Este sistema controla com precisão a introdução, circulação e exaustão do gás inerte, o que é fundamental para manter a pureza da atmosfera.

Os Sistemas de Aquecimento e Controle

Elementos de aquecimento elétrico são os mais comuns, pois não introduzem subprodutos de combustão. Um controlador sofisticado, conectado a termopares dentro da câmara, gerencia o perfil de temperatura com alta precisão, enquanto um controlador separado gerencia as taxas de fluxo de gás.

Entendendo as Compensações: Atmosferas Inertes vs. Reativas

O termo "forno de atmosfera" é amplo. O gás específico usado define a finalidade do forno e é a decisão mais importante no projeto do processo.

Atmosferas Inertes: O Objetivo é a Proteção

Uma atmosfera inerte é quimicamente não reativa. Sua única função é proteger o material contra mudanças químicas indesejadas.

Gases como argônio (Ar) e nitrogênio (N₂) são as escolhas mais comuns. Eles são ideais para processos como recozimento brilhante, sinterização e tratamento térmico de ligas sensíveis onde o objetivo é preservar perfeitamente as propriedades de superfície e de volume do material.

Atmosferas Reativas: O Objetivo é a Transformação

Em contraste, uma atmosfera reativa é usada para mudar intencionalmente a química da superfície de um material. Isso requer um forno projetado para manusear gases inflamáveis ou corrosivos.

Exemplos incluem o uso de hidrogênio (H₂) para reduzir ativamente os óxidos de superfície ou o uso de gases ricos em carbono (como monóxido de carbono) para cementação para endurecer a superfície do aço. Este é um processo químico deliberado, e não apenas aquecimento protetor.

Fazendo a Escolha Certa para Seu Processo

A seleção do forno e da atmosfera corretos depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal for preservar a integridade do material (ex: recozimento de cobre ou sinterização de pós metálicos): Você precisa de um verdadeiro forno de atmosfera inerte que use nitrogênio ou argônio de alta pureza para evitar qualquer reação na superfície.

- Se o seu foco principal for alterar a química da superfície de um material (ex: cementação de aço): Você precisa de um forno de atmosfera reativa projetado especificamente para manusear gases como hidrogênio, amônia ou monóxido de carbono com segurança.

- Se o seu foco principal for tratamento térmico simples onde uma oxidação menor é aceitável ou pode ser removida posteriormente: Um forno a ar padrão, menos complexo, é a solução mais econômica e prática.

Compreender as necessidades atmosféricas específicas do seu material é o primeiro passo para alcançar resultados impecáveis em altas temperaturas.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Propósito | Protege os materiais de reagir com o ar durante processos de alta temperatura |

| Gases Principais | Nitrogênio, Argônio |

| Etapas do Processo | Selar a câmara, purgar o ar, reabastecer com gás inerte, manter pressão positiva, aquecer/resfriar com precisão |

| Usos Comuns | Recozimento brilhante, sinterização, tratamento térmico de ligas sensíveis |

| Benefícios | Previne a oxidação, mantém as propriedades do material, garante aquecimento uniforme |

Pronto para aprimorar as capacidades do seu laboratório com um forno de atmosfera inerte personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Quer você esteja trabalhando com ligas sensíveis ou precise de sinterização precisa, podemos oferecer desempenho e proteção confiáveis. Entre em contato conosco hoje para discutir como nossos fornos podem resolver seus desafios de alta temperatura e aumentar sua eficiência de pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material