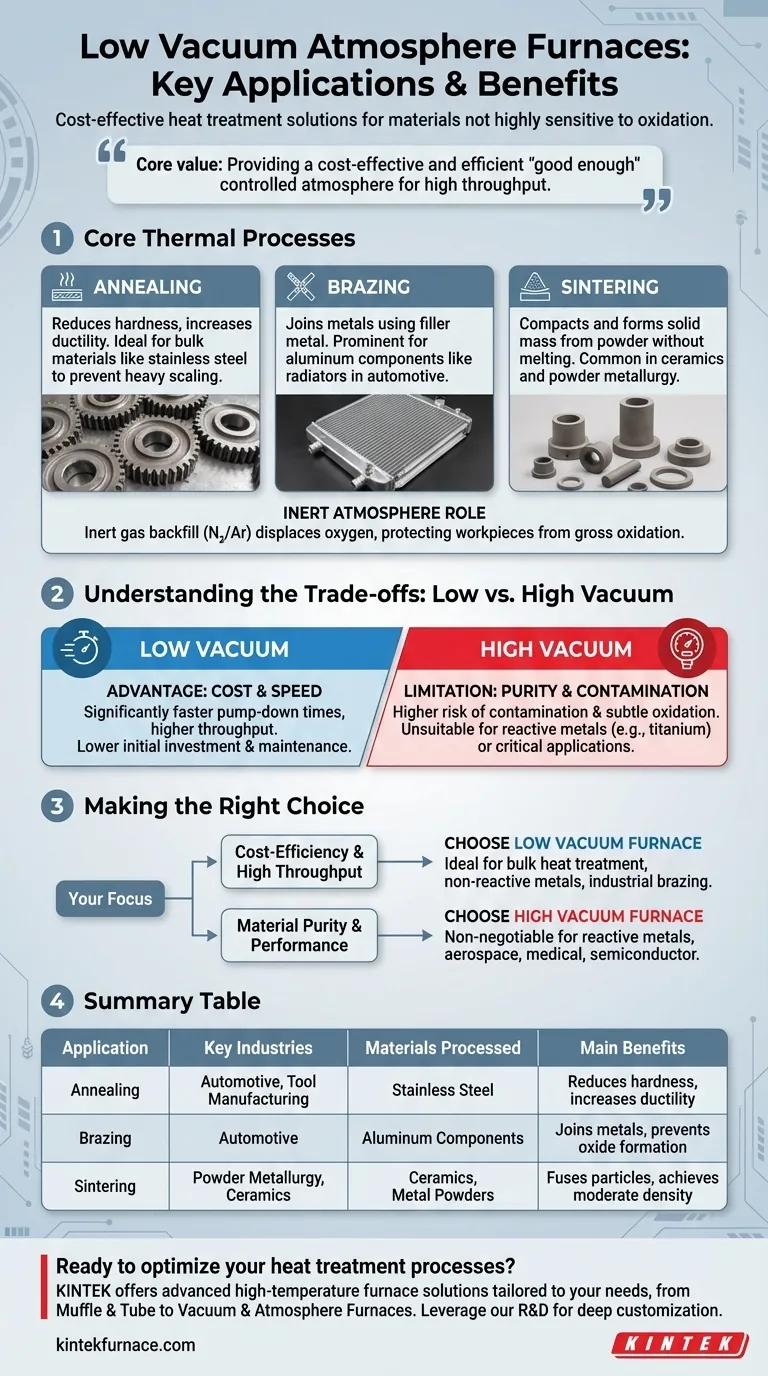

Em resumo, os fornos de atmosfera de baixo vácuo são principalmente usados para processos de tratamento térmico como recozimento, brasagem e sinterização em materiais que não são altamente sensíveis à oxidação. Eles são a solução ideal para aplicações nas indústrias automotiva e de fabricação de ferramentas, onde a relação custo-benefício e a velocidade de processamento são críticas, como para o tratamento de aço inoxidável, certas cerâmicas e componentes de alumínio.

O valor central de um forno de baixo vácuo não está em alcançar uma pureza perfeita, mas em fornecer uma atmosfera controlada "boa o suficiente", eficiente e econômica. Ele estabelece um equilíbrio crucial entre a prevenção de oxidação significativa e a manutenção de alta produção para a escala industrial.

Principais Processos Térmicos em Baixo Vácuo

Forros de baixo vácuo se destacam em três processos térmicos primários. O "baixo vácuo" é primeiro usado para remover a maior parte do ar ambiente, após o qual a câmara é preenchida com um gás inerte como nitrogênio ou argônio. Isso cria uma atmosfera controlada e pobre em oxigênio para o processamento.

Recozimento

O recozimento é um processo de tratamento térmico que altera a microestrutura de um material para reduzir a dureza, aumentar a ductilidade e aliviar tensões internas. Fornos de baixo vácuo são ideais para o recozimento de materiais a granel, como peças de aço inoxidável, onde é necessário evitar o forte escamamento da superfície, mas a oxidação residual é aceitável.

Brasagem

A brasagem une dois ou mais itens metálicos derretendo e fluindo um metal de enchimento para a junta. Uma aplicação proeminente é a brasagem de componentes de alumínio, como radiadores e trocadores de calor na indústria automotiva. A atmosfera controlada evita a formação de óxidos que, de outra forma, inibiriam o fluxo da liga de brasagem.

Sinterização

A sinterização é o processo de compactação e formação de uma massa sólida de material por calor, sem derretê-lo até o ponto de liquefação. Isso é comum na metalurgia do pó e na fabricação de cerâmicas. Um forno de atmosfera de baixo vácuo fornece a temperatura necessária e o ambiente controlado para fundir as partículas para componentes onde densidade e pureza moderadas são suficientes.

Compreendendo as Compensações: Baixo vs. Alto Vácuo

A escolha de um forno de baixo vácuo é uma decisão estratégica impulsionada por uma clara compreensão de seus benefícios e limitações em comparação com sistemas de alto vácuo mais caros.

A Principal Vantagem: Custo e Velocidade

O benefício definidor dos sistemas de baixo vácuo é a eficiência operacional. Como eles não precisam atingir um vácuo ultra-alto, os tempos de bombeamento são significativamente mais rápidos, levando a uma maior produção. O equipamento também é mais simples, resultando em menor investimento inicial e manutenção mais simples e menos dispendiosa.

A Limitação Crítica: Pureza e Contaminação

A principal desvantagem é a pureza. Um ambiente de baixo vácuo, mesmo quando preenchido com gás inerte, ainda contém oxigênio residual e outras moléculas. Isso cria um maior risco de contaminação e oxidação sutil, tornando esses fornos inadequados para metais altamente reativos como o titânio ou para aplicações na indústria aeroespacial, médica ou de semicondutores, onde a pureza do material é primordial.

O Papel da Atmosfera Inerte

A função principal do reabastecimento com gás inerte (tipicamente nitrogênio ou argônio) é deslocar o oxigênio removido durante o ciclo inicial de vácuo. Este "manto" inerte protege a peça de trabalho da oxidação bruta durante o processo de alta temperatura, que é o objetivo fundamental deste tipo de forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente dos seus requisitos de material, metas de produção e orçamento.

- Se seu foco principal é a eficiência de custo e alta produção: Um forno de baixo vácuo é a escolha ideal para tratamento térmico em massa de metais não reativos e brasagem em escala industrial.

- Se seu foco principal é a pureza e o desempenho do material: Um forno de alto vácuo é indispensável para o processamento de metais reativos ou a fabricação de componentes para aplicações de missão crítica.

Em última análise, a escolha certa é aquela que atende aos seus requisitos específicos de processo sem o custo e a complexidade desnecessários de um sistema de maior pureza.

Tabela Resumo:

| Aplicação | Principais Indústrias | Materiais Processados | Principais Benefícios |

|---|---|---|---|

| Recozimento | Automotiva, Fabricação de Ferramentas | Aço Inoxidável | Reduz a dureza, aumenta a ductilidade, previne escamamento intenso |

| Brasagem | Automotiva | Componentes de Alumínio | Une metais, previne a formação de óxido, garante o fluxo da liga |

| Sinterização | Metalurgia do Pó, Cerâmicas | Cerâmicas, Pós Metálicos | Funde partículas, alcança densidade e pureza moderadas |

Pronto para otimizar seus processos de tratamento térmico com uma solução econômica? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja na indústria automotiva, fabricação de ferramentas ou outras indústrias que exigem processamento térmico eficiente, podemos ajudá-lo a alcançar maior rendimento e confiabilidade. Entre em contato conosco hoje para discutir como nossos fornos de atmosfera de baixo vácuo podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios