Em sua essência, os fornos de recozimento contínuo são definidos por recursos projetados para produção ininterrupta e de alto volume. As principais características incluem construção robusta, isolamento energeticamente eficiente usando uma combinação de fibra e tijolo, e sistemas avançados para controle preciso e em tempo real da temperatura e da atmosfera. Esses fornos são projetados para manutenção mínima e são otimizados para processar materiais como fio, vergalhão, tira e tubos de forma consistente e segura.

A principal vantagem de um forno de recozimento contínuo não é uma única característica, mas como todos os seus componentes trabalham em conjunto. Eles são projetados como um sistema integrado para oferecer máxima eficiência de produção, qualidade repetível e custos operacionais mais baixos para a fabricação de alto volume.

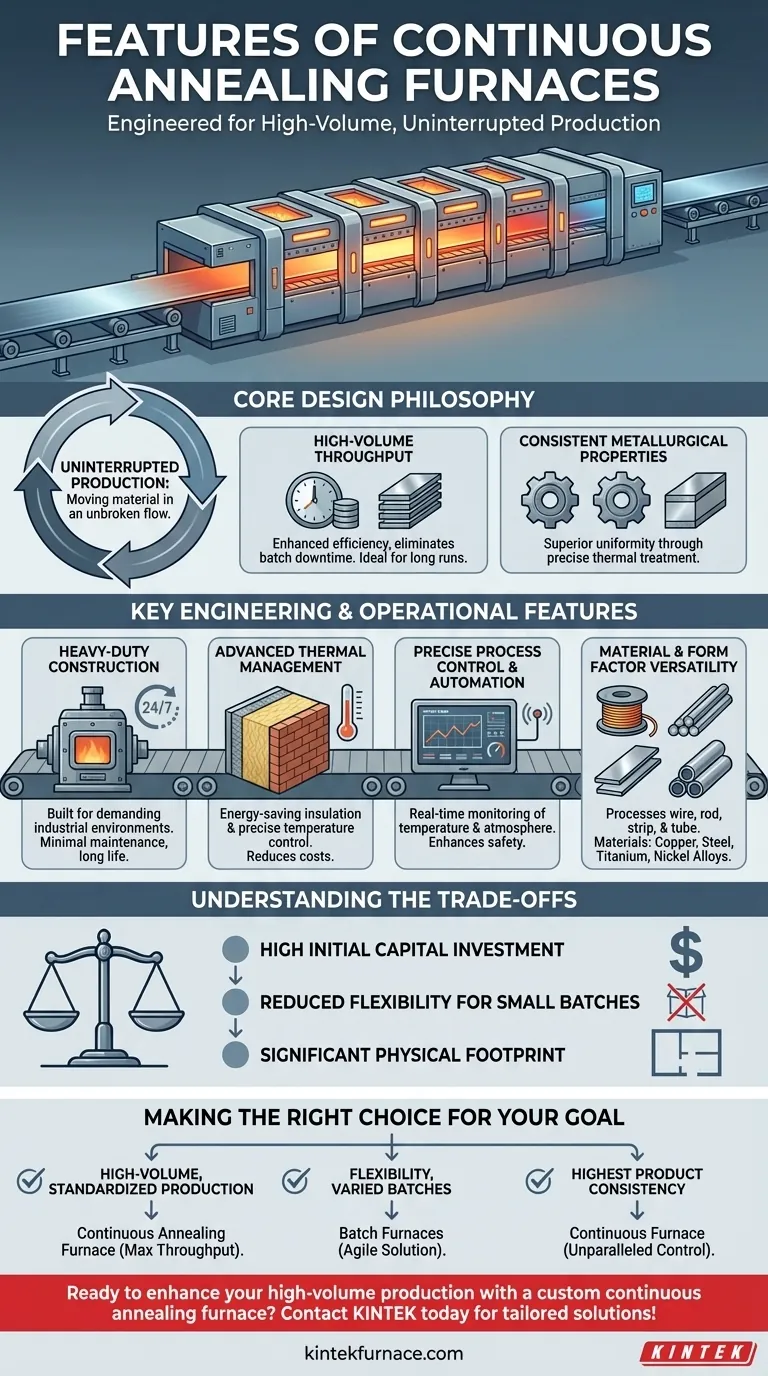

A Filosofia Central de Projeto: Produção Ininterrupta

Os fornos de recozimento contínuo são fundamentalmente diferentes dos fornos de batelada. O projeto deles é centrado no movimento do material através de várias zonas de aquecimento e resfriamento em um fluxo ininterrupto, o que dita suas principais características e benefícios.

Vazão de Alto Volume

A vantagem mais significativa é o aumento da eficiência de produção. Ao processar material continuamente, esses fornos eliminam o tempo de inatividade associado ao carregamento e descarregamento de bateladas individuais.

Este projeto os torna excepcionalmente adequados para ambientes de fabricação de alto volume, onde longas sequências de produtos padronizados são comuns.

Propriedades Metalúrgicas Consistentes

O material se move através de zonas de temperatura controladas com precisão em velocidade constante. Isso garante que cada seção do produto receba exatamente o mesmo tratamento térmico.

O resultado é uniformidade e consistência superiores nas propriedades mecânicas e metalúrgicas finais, o que é difícil de alcançar no processamento em batelada.

Principais Características de Engenharia e Operacionais

A filosofia geral de projeto é suportada por escolhas específicas de engenharia que definem o desempenho, a relação custo-benefício e a segurança do forno.

Construção Robusta

Estes fornos são construídos para operação 24 horas por dia, 7 dias por semana em ambientes industriais exigentes. Sua construção robusta e pesada garante uma longa vida útil e alta confiabilidade.

Este projeto durável também leva a requisitos mínimos de manutenção, maximizando o tempo de atividade e reduzindo os custos operacionais de longo prazo.

Gerenciamento Térmico Avançado

Uma característica chave é um sistema de isolamento de economia de energia, muitas vezes combinando fibra cerâmica leve com tijolo isolante durável. Esta abordagem híbrida minimiza a perda térmica, reduzindo diretamente o consumo de energia e os custos operacionais.

Este isolamento eficiente funciona em conjunto com sistemas de controle preciso de temperatura que mantêm temperaturas estáveis e exatas dentro de cada zona do forno.

Controle de Processo Preciso e Automação

Fornos contínuos modernos utilizam sistemas de controle avançados para monitorar e regular parâmetros críticos como temperatura e atmosfera em tempo real.

Estes sistemas, particularmente em fornos a vácuo contínuos, aumentam muito a segurança operacional. Eles podem detectar e responder automaticamente a quaisquer anomalias do processo, garantindo a proteção tanto do equipamento quanto do produto.

Versatilidade de Material e Formato

Embora otimizados para longas sequências, esses fornos são versáteis. Eles são projetados para processar uma ampla gama de formas de produtos, incluindo fio, vergalhão, feixe, tira e produtos tubulares.

Eles podem recozer eficazmente vários metais, desde cobre e aço inoxidável até materiais mais especializados como titânio, ligas de níquel e metais refratários.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os fornos de recozimento contínuo não são a solução universal. Seu projeto especializado traz considerações importantes.

Alto Investimento de Capital Inicial

A complexidade, o tamanho e a automação avançada de uma linha contínua significam que o custo de capital inicial é significativamente maior do que o de um sistema de forno de batelada.

Flexibilidade Reduzida para Pequenas Bateladas

Estes sistemas são otimizados para sequências longas e contínuas de uma única especificação de produto. Eles não são eficientes para produção de alta mistura e baixo volume, pois alterar a configuração para um produto diferente pode ser demorado.

Pegada Física Significativa

Uma linha de recozimento contínuo é um equipamento grande que requer uma quantidade substancial de espaço dedicado no piso dentro de uma instalação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de suas necessidades específicas de produção e objetivos de negócios.

- Se seu foco principal for produção padronizada e de alto volume: Um forno de recozimento contínuo é a escolha superior para maximizar a vazão e minimizar o custo por unidade.

- Se seu foco principal for flexibilidade para bateladas variadas, de pequeno a médio porte: Uma série de fornos de batelada provavelmente fornecerá uma solução mais ágil e econômica.

- Se seu foco principal for alcançar a maior consistência de produto possível: O processo automatizado e estável de um forno contínuo oferece controle incomparável sobre os resultados metalúrgicos.

Em última análise, entender essas características centrais e as compensações o capacita a alinhar seu investimento em equipamentos com sua estratégia operacional.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Vazão de Alto Volume | Permite produção ininterrupta para longas sequências, maximizando a eficiência e reduzindo o tempo de inatividade. |

| Propriedades Metalúrgicas Consistentes | Fornece aquecimento e resfriamento uniformes para qualidade repetível nas propriedades mecânicas. |

| Construção Robusta | Construído para operação 24 horas por dia, 7 dias por semana, com manutenção mínima, garantindo confiabilidade e longa vida útil. |

| Gerenciamento Térmico Avançado | Usa isolamento de economia de energia e controle preciso de temperatura para reduzir custos de energia. |

| Controle de Processo Preciso | Apresenta monitoramento em tempo real e automação para segurança e regulamentação precisa da atmosfera. |

| Versatilidade de Material | Processa várias formas como fio, vergalhão, feixe, tira e tubos, e metais incluindo cobre e aço inoxidável. |

| Compensações | Alto investimento inicial, flexibilidade reduzida para pequenas bateladas e grande pegada física. |

Pronto para aprimorar sua produção de alto volume com um forno de recozimento contínuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho