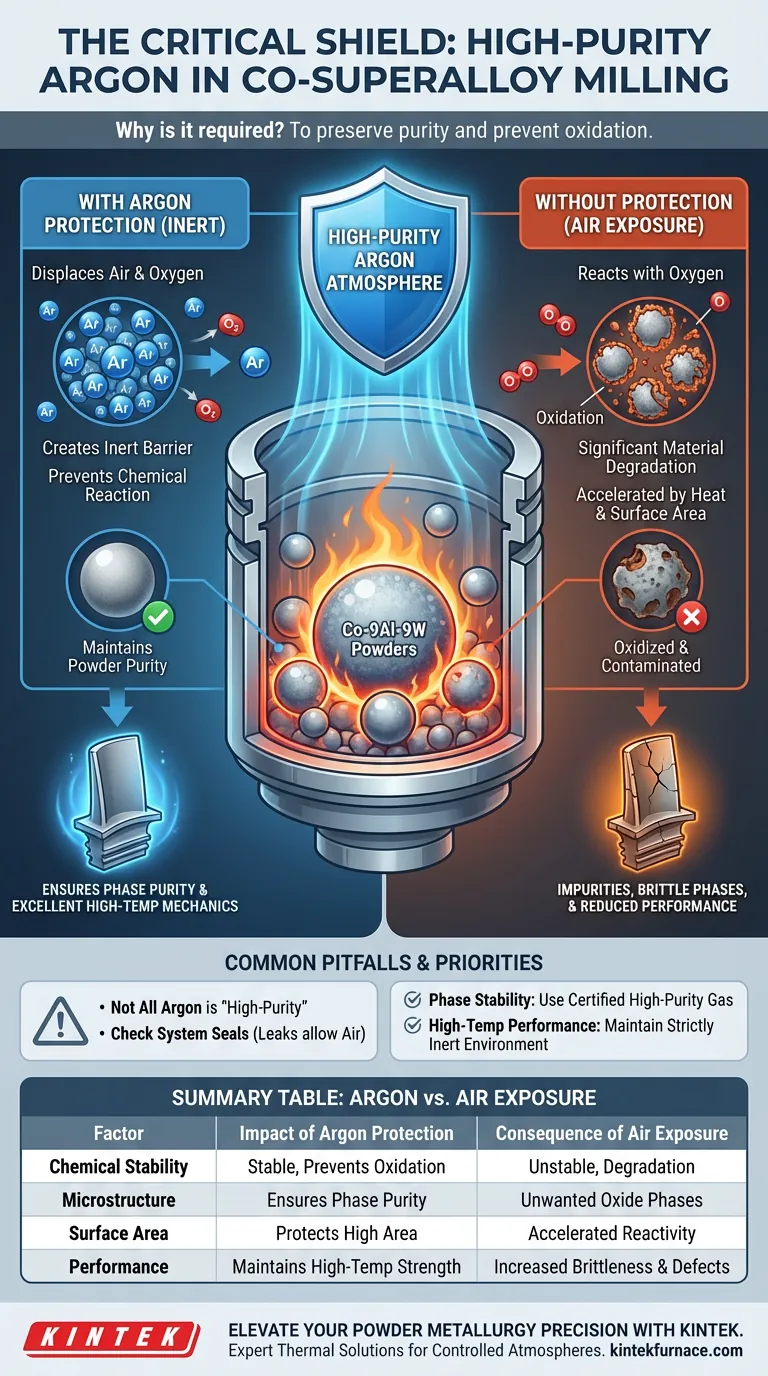

O argônio de alta pureza atua como um escudo protetor crítico. Durante a moagem mecânica de pós de superligas à base de cobalto (especificamente Co-9Al-9W), essa atmosfera inerte impede que a matéria-prima reaja quimicamente com o oxigênio do ar. Sem essa proteção, os pós sofreriam oxidação significativa, arruinando efetivamente as propriedades do material antes mesmo do início da consolidação.

Insight Central: A função principal da atmosfera de argônio é preservar a pureza do pó durante o processo de moagem de alta energia. Essa proteção é estritamente necessária para garantir que os componentes sinterizados finais atinjam a pureza de fase correta e mantenham excelentes propriedades mecânicas em altas temperaturas de operação.

A Mecânica da Contaminação

Prevenindo Reações Químicas

Pós de superligas à base de cobalto são quimicamente ativos. Se expostos ao ar normal durante a moagem, eles reagem prontamente com o oxigênio.

A atmosfera de argônio desloca o ar, criando um ambiente inerte. Esse isolamento bloqueia efetivamente a via de oxidação que, de outra forma, degradaria o pó.

O Papel da Duração da Moagem

A moagem mecânica é frequentemente um processo de longo prazo. Quanto mais tempo o material é processado, maior a probabilidade de exposição a contaminantes ambientais.

O argônio de alta pureza mantém uma barreira consistente e não reativa durante todo o ciclo de moagem, neutralizando o risco associado a tempos de processamento prolongados.

Neutralizando Área Superficial e Calor

Embora a referência principal se concentre na reação química, é importante entender o estado físico do pó.

A moagem cria altas áreas superficiais específicas e gera calor por impacto. Esses dois fatores — calor e aumento da exposição superficial — aceleram significativamente a reatividade química, tornando a atmosfera protetora de argônio indispensável.

Impacto na Qualidade Final do Componente

Garantindo a Pureza de Fase

O objetivo final da moagem desses pós é prepará-los para sinterização em componentes sólidos.

Se o pó oxidar durante a moagem, ele introduz impurezas que alteram a microestrutura. O uso de argônio garante que a pureza de fase do componente final seja ditada pelo projeto da liga, e não por contaminação acidental.

Preservando as Propriedades Mecânicas em Altas Temperaturas

Superligas à base de cobalto são valorizadas por seu desempenho sob calor extremo.

A oxidação atua como um defeito. Ao prevenir a absorção de oxigênio durante a moagem, a atmosfera de argônio garante que as peças finais retenham as excelentes propriedades mecânicas necessárias para aplicações em altas temperaturas.

Erros Comuns a Evitar

O Requisito de "Alta Pureza"

O uso de argônio industrial comum geralmente é insuficiente para superligas. O gás deve ser de "alta pureza" para garantir que quantidades vestigiais de umidade ou oxigênio no próprio gás não causem contaminação.

Riscos de Integridade do Sistema

Como a moagem envolve vibração e longas durações, as vedações mecânicas do jarro de moagem são pontos potenciais de falha. Mesmo com argônio de alta pureza no interior, uma vedação inadequada pode permitir a entrada de ar, tornando a atmosfera protetora inútil.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso do seu processo de metalurgia do pó, considere as seguintes prioridades:

- Se o seu foco principal é Estabilidade de Fase: Garanta que sua fonte de argônio seja de alta pureza certificada para evitar a formação de fases de óxido que perturbam a microestrutura da liga.

- Se o seu foco principal é Desempenho em Alta Temperatura: Mantenha um ambiente estritamente inerte para evitar fragilidade e garantir que o componente final possa suportar estresse térmico.

Controle a atmosfera na fase de moagem para garantir a integridade do seu componente final.

Tabela Resumo:

| Fator | Impacto da Proteção com Argônio | Consequência da Exposição ao Ar |

|---|---|---|

| Estabilidade Química | Previne a oxidação de Co-9Al-9W | Degradação significativa do material |

| Microestrutura | Garante a pureza de fase após a sinterização | Formação de fases de óxido indesejadas |

| Área Superficial | Protege altas áreas superficiais específicas | Reatividade química acelerada |

| Desempenho | Mantém a resistência em alta temperatura | Aumento da fragilidade e defeitos |

Eleve a Precisão da Sua Metalurgia do Pó com a KINTEK

Não deixe a oxidação comprometer o desempenho da sua liga. Na KINTEK, entendemos que materiais de alto desempenho como superligas à base de cobalto exigem controle ambiental absoluto. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo e Vácuo de alto desempenho projetados especificamente para manter as atmosferas de alta pureza que sua pesquisa exige.

Se você precisa de fornos de laboratório de alta temperatura padrão ou sistemas totalmente personalizáveis para necessidades exclusivas de moagem e sinterização, nossa equipe de engenharia está pronta para apoiar seu sucesso.

Entre em contato hoje mesmo para encontrar sua solução térmica ideal

Guia Visual

Referências

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é o propósito da inertização em fornos de tratamento térmico? Prevenir a Oxidação e Garantir a Segurança

- Quais são as vantagens dos fornos de atmosfera de vácuo baixo? Aumente a Eficiência e Reduza os Custos

- O que fornece atmosfera inerte para processos metalúrgicos de alta temperatura? Evite a Oxidação com Argônio e Mais

- Por que é necessário um forno de fusão com fluxo constante de árgon? Garanta a pureza na produção de vidro com teor de iodo

- Que tipos de atmosferas podem ser criadas em um forno mufla de proteção atmosférica? Domine o Processamento de Materiais com Precisão

- Como o forno de atmosfera de recozimento tipo caixa é utilizado na pesquisa de materiais metálicos? Desvende o Tratamento Térmico de Precisão

- Como o controle da atmosfera garante a pureza de fase do Co1-xS@CNT? Etapas essenciais para a síntese de alta pureza

- Quais condições de processamento um forno de homogeneização de alta temperatura deve fornecer? Eliminar Segregação Dendrítica