Para processos metalúrgicos de alta temperatura, o gás mais comum usado para fornecer uma atmosfera inerte é o Argônio (Ar). Seu principal objetivo é deslocar o oxigênio e outros gases reativos do ambiente, prevenindo assim a formação de óxidos indesejáveis na superfície do metal. Em alguns casos, misturas contendo hidrogênio também são usadas para criar uma atmosfera redutora.

O desafio central na metalurgia de alta temperatura não é o calor em si, mas as reações químicas aceleradas que ele causa, principalmente com o oxigênio do ar. A solução é criar um escudo gasoso protetor que seja não reativo (inerte), prevenindo defeitos dispendiosos como a oxidação e garantindo a integridade do produto final.

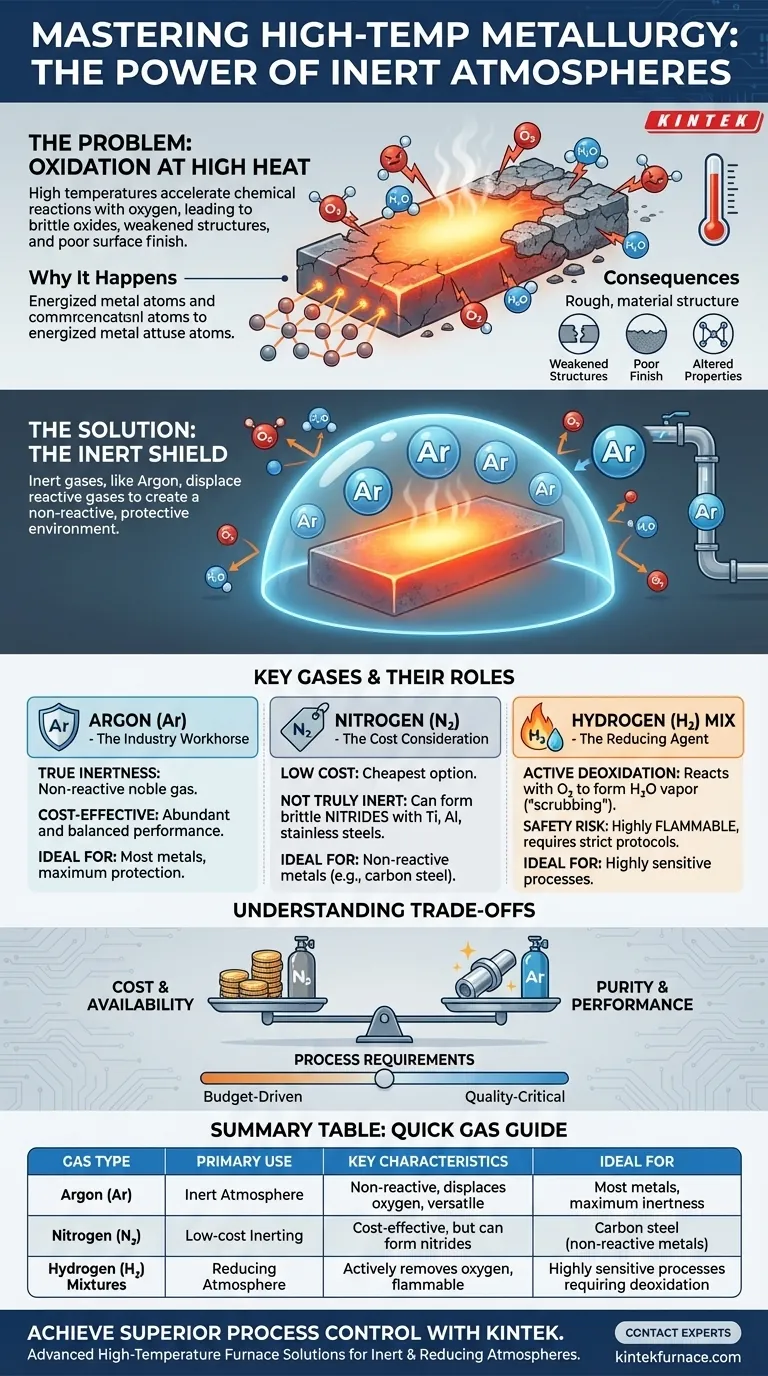

O Problema Fundamental: Oxidação em Altas Temperaturas

Por Que os Metais Oxidam

À temperatura ambiente, a maioria dos metais é relativamente estável. À medida que a temperatura aumenta drasticamente durante processos como soldagem, fundição ou tratamento térmico, os átomos de metal ficam altamente energizados. Essa energia acelera drasticamente a taxa de reação com o oxigênio presente no ar ambiente.

Essa reação química resulta na formação de óxidos metálicos na superfície da peça de trabalho.

As Consequências da Oxidação

As camadas de óxido são tipicamente quebradiças, escamosas e possuem propriedades mecânicas ruins. Sua presença pode levar a uma série de problemas:

- Estruturas Enfraquecidas: Na soldagem, óxidos podem ficar presos no poço de solda, criando inclusões que comprometem a resistência da junta.

- Mau Acabamento Superficial: A oxidação deixa uma superfície descolorida e áspera, muitas vezes exigindo processos de limpeza secundários caros e demorados.

- Propriedades Alteradas do Material: A formação de uma camada de óxido consome o metal base e pode alterar as propriedades químicas e físicas da superfície do componente.

Criando o Escudo Protetor: Atmosferas Inertes vs. Redutoras

Para prevenir a oxidação, os gases reativos — principalmente oxigênio e vapor de água — devem ser removidos da vizinhança imediata do metal quente. Isso é conseguido inundando a área com um gás de proteção.

O Papel de uma Atmosfera Inerte

Uma atmosfera inerte funciona sob o princípio do deslocamento. Gases como o Argônio são mais pesados que o ar e quimicamente não reativos. Quando bombeados para a zona de processamento, eles empurram fisicamente o ar mais leve e rico em oxigênio para longe da superfície do metal.

Como o gás inerte não se ligará quimicamente ao metal, mesmo em temperaturas extremas, ele cria um escudo protetor perfeito e não reativo.

Argônio: O Cavalo de Batalha da Indústria

O Argônio é a escolha preferida para a maioria das aplicações de inertização por duas razões principais:

- Inércia Verdadeira: Como um gás nobre, o Argônio é extremamente não reativo e não formará compostos com outros elementos sob quase todas as condições metalúrgicas.

- Custo-Benefício: Embora mais caro que o nitrogênio, o Argônio é muito mais abundante e mais barato que outros gases nobres como o Hélio, o que o torna o equilíbrio ideal entre desempenho e custo.

Uma Alternativa: Atmosferas Redutoras

Às vezes, uma atmosfera puramente inerte é suplementada ou substituída por uma atmosfera redutora, que geralmente envolve Hidrogênio (H₂), tipicamente misturado em pequenas porcentagens com Argônio.

Ao contrário do Argônio, que é passivo, o Hidrogênio é quimicamente ativo. Ele reage agressivamente com qualquer oxigênio presente na atmosfera para formar água (H₂O), que é então removida como vapor. Este processo "limpa" ou reduz ativamente a quantidade de oxigênio, oferecendo uma camada adicional de proteção contra a oxidação.

Entendendo as Compensações

A escolha do gás certo é uma decisão crítica baseada no metal específico, na temperatura do processo e no orçamento.

Custo vs. Pureza

A principal compensação é frequentemente o custo. O Nitrogênio é o gás de proteção mais barato, mas como discutido abaixo, nem sempre é adequado. O Argônio é o próximo passo em preço, oferecendo inércia verdadeira para uma gama mais ampla de aplicações. A pureza necessária do gás também afeta significativamente o custo; maior pureza significa melhor proteção, mas a um preço premium.

A Consideração do Nitrogênio

O Nitrogênio (N₂) é frequentemente considerado para inertização devido ao seu baixo custo e relativa falta de reatividade. No entanto, não é um gás verdadeiramente inerte.

Nas altas temperaturas vistas em muitos processos metalúrgicos, o nitrogênio pode reagir com certos metais — notavelmente titânio, alumínio e alguns aços inoxidáveis — para formar compostos duros e quebradiços chamados nitretos. Isso pode ser tão prejudicial quanto a oxidação, tornando o nitrogênio inadequado para muitas aplicações críticas.

Segurança e Manuseio

Embora o Argônio e o Nitrogênio sejam seguros de manusear (embora sejam asfixiantes em espaços confinados), as atmosferas contendo Hidrogênio introduzem um novo risco: inflamabilidade. O Hidrogênio é altamente inflamável e requer equipamentos especializados, sistemas de detecção de vazamentos e protocolos de segurança rigorosos para gerenciar riscos de explosão.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção de uma atmosfera de gás de proteção deve se alinhar diretamente com seu material, orçamento e requisitos de qualidade.

- Se seu foco principal for inércia máxima e versatilidade: Use Argônio de alta pureza, pois ele não reage com praticamente todos os metais em qualquer temperatura.

- Se seu foco principal for custo-benefício em metais não reativos: O Nitrogênio pode ser uma opção viável para materiais como aço carbono, mas você deve verificar sua compatibilidade para evitar a formação de nitretos.

- Se seu foco principal for desoxidação ativa para um processo altamente sensível: Uma mistura de Argônio e Hidrogênio é extremamente eficaz, mas requer gerenciamento cuidadoso dos riscos de inflamabilidade associados.

Em última análise, selecionar a atmosfera correta é uma etapa fundamental no controle da qualidade e integridade do seu produto metalúrgico final.

Tabela de Resumo:

| Tipo de Gás | Uso Principal | Características Principais | Ideal Para |

|---|---|---|---|

| Argônio (Ar) | Atmosfera Inerte | Não reativo, desloca o oxigênio, versátil | A maioria dos metais, inércia máxima |

| Nitrogênio (N₂) | Inertização de Baixo Custo | Custo-benefício, mas pode formar nitretos | Aço carbono (metais não reativos) |

| Misturas de Hidrogênio (H₂) | Atmosfera Redutora | Remove ativamente o oxigênio, inflamável | Processos altamente sensíveis que requerem desoxidação |

Com problemas de oxidação ou resultados inconsistentes em seus processos de alta temperatura? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo Fornos de Mufa, Tubo, Rotativos e a Vácuo e Atmosfera, são projetadas para funcionar perfeitamente com atmosferas inertes e redutoras. Nossas capacidades de personalização profunda garantem que seu forno seja configurado perfeitamente para seus requisitos específicos de gás e aplicações metalúrgicas. Entre em contato com nossos especialistas hoje para obter controle superior do processo e qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais materiais são usados para isolamento em fornos de recozimento a vácuo/atmosfera tipo caixa? Aumente a Eficiência e a Precisão

- Qual é a temperatura máxima que um forno de atmosfera de baixo vácuo pode atingir? Desbloqueie Soluções de Tratamento Térmico de Precisão

- Qual é a principal função de um forno de oxidação a ar na síntese de cadeias de carbono? Otimizar o pré-tratamento de SWCNT

- Como o tratamento térmico em atmosfera inerte beneficia o alumínio? Previne o acúmulo de óxido para resultados superiores

- O que é um forno de laboratório com atmosfera controlada e quais são seus usos principais? Desbloqueie a precisão no processamento de materiais

- O que é um forno de retorta? A Ferramenta Definitiva para Processamento em Atmosfera Controlada

- Por que uma atmosfera controlada é necessária em fornos industriais de desaglomeração? Domine a Mudança de Nitrogênio para Ar

- Como um forno de recozimento em atmosfera controlada influencia a estabilidade da austenita retida? Desbloqueie a Qualidade do Aço