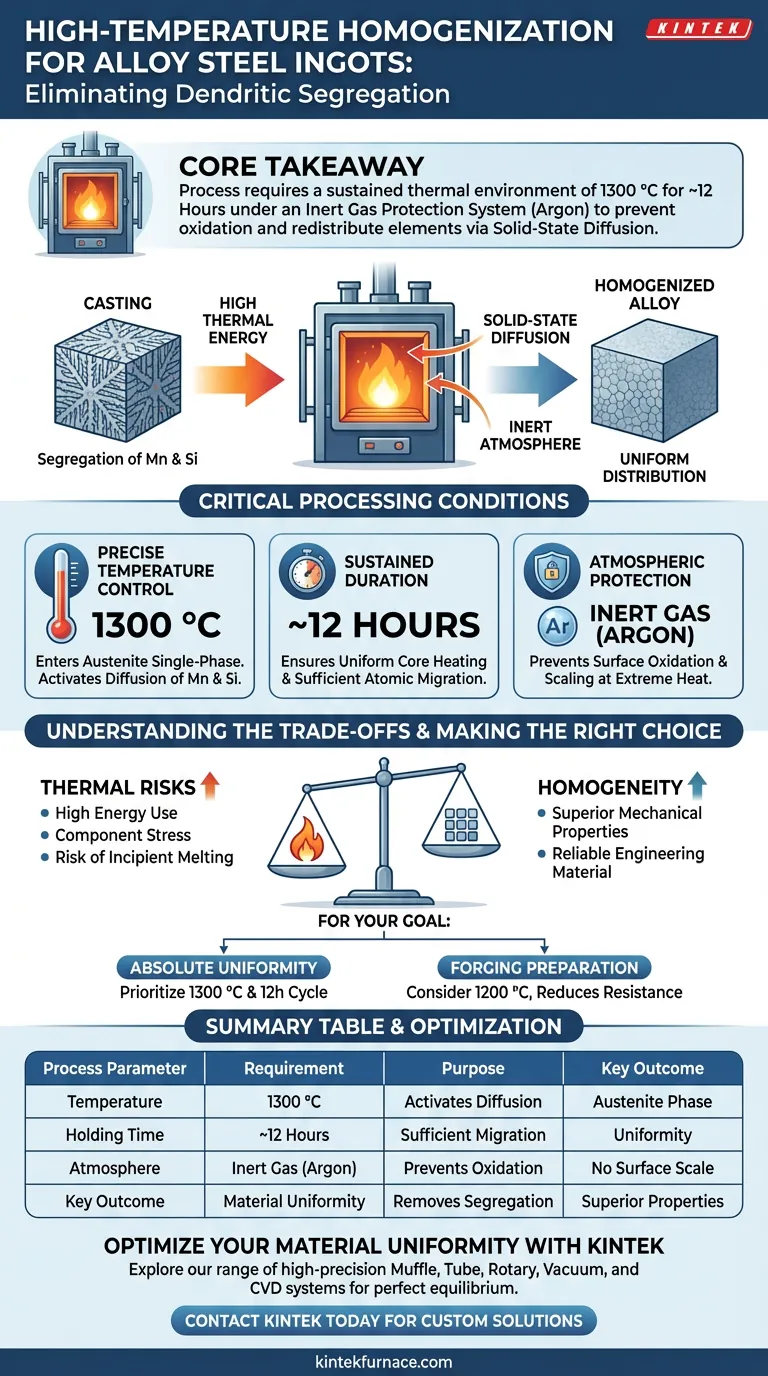

Para eliminar a segregação dendrítica em lingotes de aço liga, um forno de homogeneização de alta temperatura deve fornecer um ambiente térmico sustentado de aproximadamente 1300 °C por uma duração de cerca de 12 horas. Crucialmente, o sistema deve ser equipado com um sistema de proteção com gás inerte, tipicamente usando argônio, para evitar oxidação excessiva da superfície durante este ciclo de aquecimento prolongado.

Ponto Principal O processo de homogeneização depende da difusão em estado sólido para redistribuir elementos segregados como Manganês e Silício. Ao manter altas temperaturas dentro de uma atmosfera inerte, o forno permite que esses elementos migrem das fronteiras dendríticas para uma distribuição uniforme sem degradar a superfície do material.

A Mecânica da Homogeneização

Visando a Segregação Dendrítica

Durante a fundição inicial de aço liga, o material cria uma estrutura dendrítica (semelhante a uma árvore). Isso leva naturalmente à segregação, onde certos elementos se aglomeram em vez de se misturarem uniformemente.

Especificamente, elementos substitucionais solúveis como Manganês (Mn) e Silício (Si) tendem a se concentrar em áreas específicas durante a solidificação. O forno de homogeneização é a principal ferramenta usada para corrigir essa não uniformidade.

Ativando a Difusão em Estado Sólido

O princípio central por trás deste processo é a difusão em estado sólido. À temperatura ambiente, os átomos são relativamente estáticos.

No entanto, ao aumentar a energia térmica, o forno aumenta a mobilidade atômica. Isso permite que os átomos segregados (Mn e Si) migrem através da rede cristalina, movendo-se de áreas de alta concentração para baixa concentração até que o equilíbrio seja alcançado.

Condições Críticas de Processamento

Controle Preciso de Temperatura

Para ser eficaz, o forno deve atingir temperaturas suficientes para entrar na região monofásica de austenita.

De acordo com padrões rigorosos, isso requer uma temperatura de 1300 °C. Esse calor extremo reduz a resistência do material à deformação plástica e fornece a energia de ativação necessária para que elementos substitucionais pesados se difundam efetivamente.

Duração Sustentada

A difusão não é instantânea. O forno deve manter essa temperatura de pico por um período prolongado, tipicamente 12 horas.

Essa duração garante que o núcleo do lingote atinja a mesma temperatura da superfície e que os elementos solúveis tenham tempo suficiente para migrar por toda a amostra experimental.

Proteção Atmosférica

Submeter o aço a 1300 °C em ar normal resultaria em severa degradação superficial.

Portanto, o forno deve utilizar um sistema de proteção com gás inerte, como argônio. Isso cria um ambiente protegido que impede o oxigênio de reagir com o aço, garantindo que o lingote permaneça livre de excessiva oxidação superficial ou incrustação.

Compreendendo os Compromissos

Riscos Térmicos vs. Homogeneidade

Embora temperaturas mais altas acelerem a difusão, elas também introduzem riscos. Operar a 1300 °C coloca um estresse significativo nos componentes do forno e nos recursos de energia.

Além disso, se o controle de temperatura flutuar significativamente, há risco de fusão incipiente nas fronteiras de grão, o que pode danificar permanentemente as propriedades mecânicas da liga.

Eficiência de Processamento

A exigência de um ciclo de 12 horas representa um gargalo significativo na produtividade.

Embora uma temperatura mais baixa (por exemplo, 1200 °C usada na forjaria) ajude a reduzir a resistência à plasticidade e inicie o processo de homogeneização, o ciclo dedicado de 1300 °C é frequentemente necessário para a eliminação completa de segregação dendrítica teimosa em ligas de alta qualidade.

Fazendo a Escolha Certa para Seu Objetivo

Os parâmetros específicos que você escolher dependem do equilíbrio entre a qualidade do material e a eficiência operacional.

- Se seu foco principal é Uniformidade Absoluta do Material: Priorize o ciclo completo de 1300 °C por 12 horas sob argônio para garantir a difusão completa de Manganês e Silício.

- Se seu foco principal é Preparação para Forjaria: Uma temperatura de 1200 °C pode ser suficiente para reduzir a resistência à deformação e entrar na fase de austenita, embora possa não resolver completamente a segregação severa.

Em última análise, a verdadeira homogeneização requer um compromisso com o tempo e a proteção de temperatura para transformar uma estrutura fundida em um material de engenharia confiável.

Tabela Resumo:

| Parâmetro de Processo | Requisito | Propósito |

|---|---|---|

| Temperatura | 1300 °C | Entra na fase de austenita e ativa a difusão em estado sólido |

| Tempo de Retenção | ~12 Horas | Permite migração suficiente de átomos de Mn e Si |

| Atmosfera | Gás Inerte (Argônio) | Previne oxidação superficial e incrustação em alta temperatura |

| Resultado Chave | Uniformidade do Material | Remove estruturas dendríticas para propriedades mecânicas superiores |

Otimize Sua Uniformidade de Material com a KINTEK

Não deixe que a segregação dendrítica comprometa o desempenho da sua liga. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, incluindo fornos de laboratório de alta precisão totalmente personalizáveis para suas necessidades de homogeneização. Se você precisa de estabilidade precisa de 1300 °C ou controle avançado de atmosfera de argônio, nossa equipe entrega a tecnologia para garantir que seus materiais de engenharia atinjam o equilíbrio perfeito.

Pronto para atualizar a precisão do seu tratamento térmico?

Entre em Contato com a KINTEK Hoje para Discutir Sua Solução Personalizada

Guia Visual

Referências

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como é melhorado o desempenho de vedação de um forno de atmosfera experimental tipo caixa? Aumente a Pureza com Sistemas de Vedação Avançados

- Por que é necessária uma câmara de laboratório com atmosfera controlada para a redução a laser de óxido de grafeno (rGO)?

- Por que a calcinação de catalisadores de níquel suportados em carbono precisa de gás inerte? Proteja a estrutura do seu suporte

- Que materiais são utilizados na construção de um forno de retorta? Descubra os Componentes Chave para Controlo de Alta Temperatura

- Por que um forno a ar é usado com pó de nitreto de boro para cobre? Obter tratamento térmico sem oxidação

- Quais são os princípios de funcionamento e os ambientes de gás dos fornos de caixa e fornos de atmosfera? Escolha o forno certo para o seu laboratório

- Por que é necessário um forno tubular ou forno de caixa com controle de atmosfera para a desaglomeração de SiC? Garanta a Integridade Estrutural

- Quais são as capacidades de vácuo de um forno de atmosfera controlada? Essencial para o Controle Preciso do Ambiente Gasoso