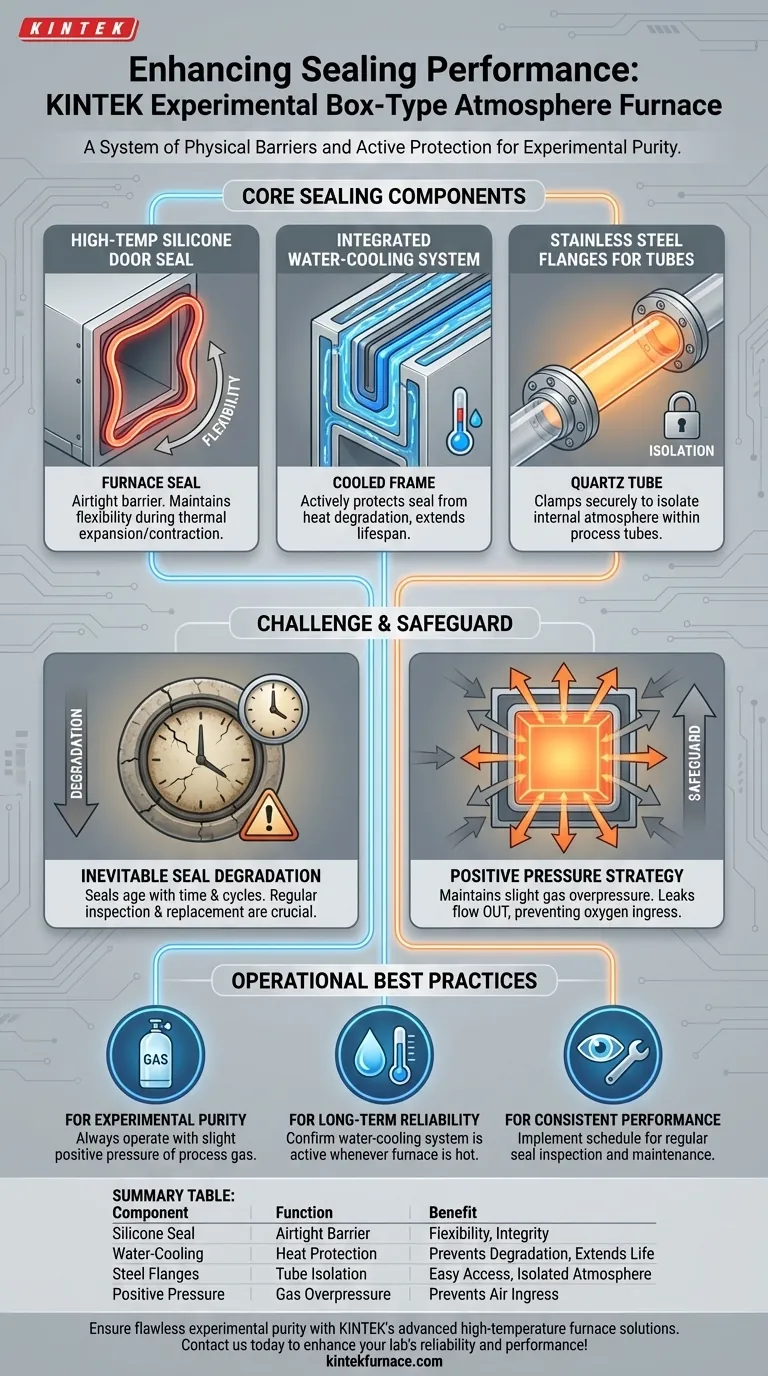

Para melhorar o desempenho da vedação, um forno de atmosfera experimental tipo caixa integra um sistema de barreiras físicas e proteção ativa. Isso é alcançado principalmente através do uso de vedações de borracha de silicone de alta temperatura na porta do forno, frequentemente combinadas com um sistema de resfriamento a água e flanges especializados de aço inoxidável para vedar quaisquer tubos de processo. Esses componentes trabalham em uníssono para criar um ambiente hermético, isolando a atmosfera interna do ar externo e prevenindo a contaminação.

O desafio central na vedação do forno não é meramente criar uma barreira, mas manter sua integridade sob temperaturas extremas. Portanto, o desempenho superior da vedação depende de um sistema que fisicamente bloqueia a troca de gases e protege ativamente os materiais de vedação da degradação pelo calor.

Os Componentes Essenciais de uma Vedação Hermética

A eficácia de um forno de atmosfera está diretamente ligada à sua capacidade de manter um ambiente puro e controlado. Isso é alcançado através de vários recursos de engenharia chave projetados especificamente para vedação de alta temperatura.

A Vedação da Porta do Forno

A principal barreira contra o ambiente externo é a vedação na porta do forno. Esta é tipicamente feita de uma junta de borracha de silicone de alta temperatura.

Este material é escolhido por sua capacidade de permanecer flexível e criar uma vedação justa, mesmo à medida que a estrutura do forno se expande e contrai com as mudanças de temperatura.

O Sistema de Resfriamento a Água

Uma vedação de silicone sozinha falharia rapidamente quando exposta às altas temperaturas irradiadas pela câmara do forno. Um sistema de resfriamento a água é, portanto, integrado na porta ou estrutura do forno.

Este sistema circula água fria através de canais adjacentes à vedação. Ao remover ativamente o calor, o sistema de resfriamento mantém a borracha de silicone dentro de sua faixa de temperatura operacional, impedindo que ela fique quebradiça, derreta ou perca suas propriedades de vedação.

Flanges de Vedação para Tubos de Processo

Para experimentos onde materiais são colocados dentro de um tubo de quartzo ou corindo que atravessa o forno, um método de vedação diferente é necessário.

Flanges de aço inoxidável são usadas em ambas as extremidades do tubo. Esses flanges apertam firmemente, criando uma vedação hermética que isola a atmosfera dentro do tubo. Isso permite a inserção e remoção fáceis de amostras, garantindo a integridade do ambiente controlado.

Compreendendo as Compensações e Pontos de Falha

Alcançar uma vedação perfeita é um desafio de engenharia constante. Compreender as limitações é fundamental para a operação bem-sucedida e solução de problemas.

Degradação Inevitável da Vedação

Mesmo com resfriamento ativo, todos os materiais de vedação têm uma vida útil finita. Com o tempo e através de ciclos repetidos de aquecimento e resfriamento, as juntas de silicone endurecerão lentamente, racharão ou se comprimirão permanentemente.

Essa degradação é uma causa primária de contaminação da atmosfera. A inspeção regular e a substituição programada das vedações são tarefas de manutenção essenciais para garantir a pureza experimental.

Pressão Positiva como Salvaguarda

Nenhuma vedação é perfeita para sempre. Uma estratégia operacional comum e altamente eficaz é manter uma leve pressão positiva do gás desejado (como argônio ou nitrogênio) dentro do forno.

Se um vazamento microscópico se desenvolver, essa pressão positiva garante que o gás interno puro vaze para fora em vez de o ar ambiente vazar para dentro. Essa técnica simples fornece uma defesa robusta contra a contaminação por oxigênio, que pode arruinar experimentos sensíveis.

O Impacto da Operação do Usuário

A longevidade das vedações também depende do uso adequado. Forçar o fechamento da porta do forno ou apertar demais os parafusos de um flange de vedação pode danificar fisicamente a junta, criando um caminho de vazamento imediato.

Treinamento adequado e operação cuidadosa são cruciais para prevenir a falha prematura do sistema de vedação.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a integridade do seu trabalho, seu foco operacional deve estar alinhado com a mecânica do sistema de vedação.

- Se seu foco principal é a pureza experimental: Sempre opere o forno com uma leve pressão positiva do seu gás de processo para garantir que quaisquer vazamentos potenciais de micro-vazamentos fluam para fora, prevenindo a contaminação.

- Se seu foco principal é a confiabilidade a longo prazo: Confirme que o sistema de resfriamento a água está ativo sempre que o forno estiver quente para proteger a vedação da porta principal da degradação acelerada pelo calor.

- Se seu foco principal é o desempenho consistente: Implemente um cronograma para inspecionar regularmente a vedação da porta em busca de sinais de endurecimento ou rachaduras, pois este é o ponto de falha mais comum.

Em última análise, uma abordagem disciplinada para operar e manter o sistema de vedação do forno é a chave para alcançar resultados repetíveis e de alta pureza.

Tabela de Resumo:

| Componente | Função | Benefício |

|---|---|---|

| Vedação de Borracha de Silicone de Alta Temperatura | Cria barreira hermética na porta do forno | Mantém a flexibilidade e a integridade da vedação durante a expansão térmica |

| Sistema de Resfriamento a Água | Circula água fria para proteger as vedações do calor | Previne a degradação, estende a vida útil da vedação |

| Flanges de Aço Inoxidável | Veda os tubos de processo nas extremidades | Permite fácil acesso à amostra enquanto isola a atmosfera interna |

| Estratégia de Pressão Positiva | Mantém uma leve sobrepressão de gás dentro do forno | Previne a entrada de ar forçando a saída de gás através de micro-vazamentos |

Garanta uma pureza experimental impecável com as soluções avançadas de forno de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades exclusivas de vedação e experimentação. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a confiabilidade e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais