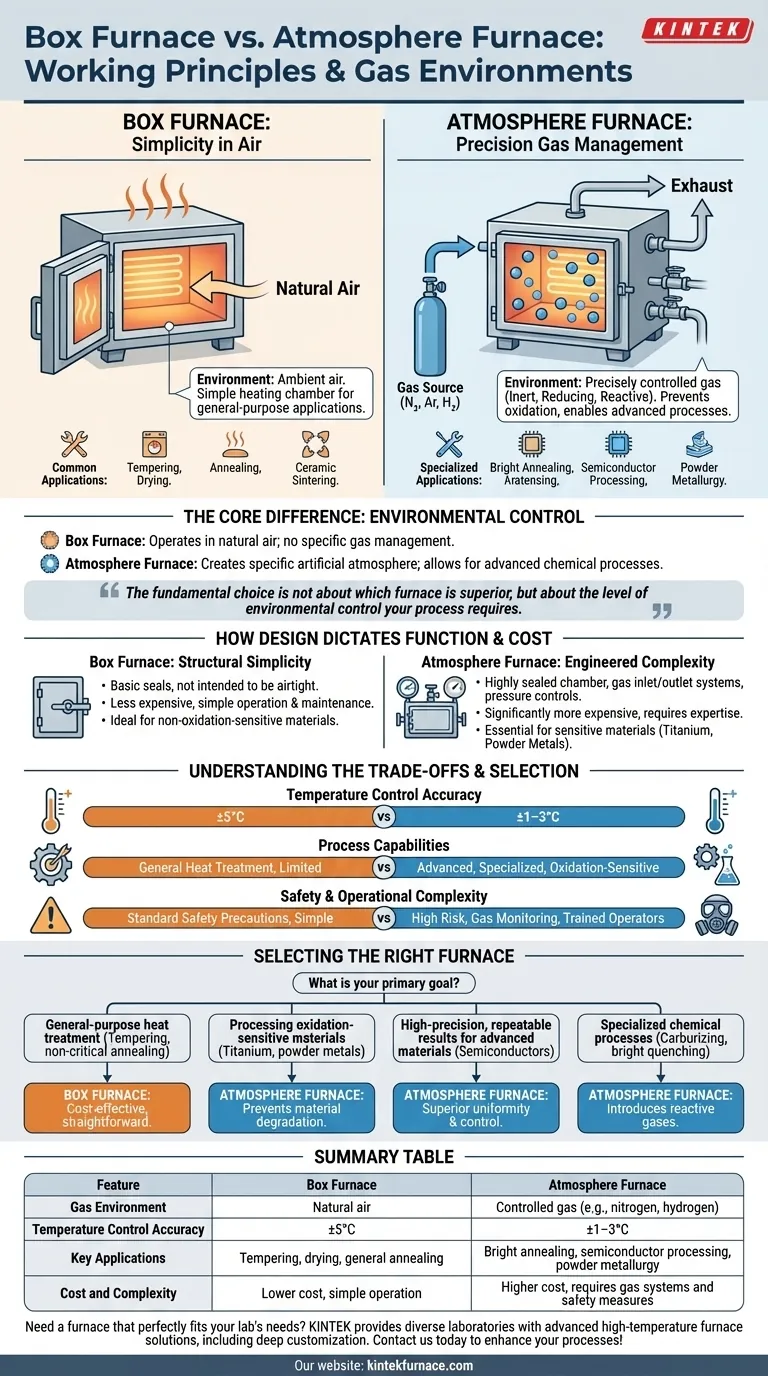

Na sua essência, um forno de caixa e um forno de atmosfera distinguem-se pelo ambiente que criam. Um forno de caixa opera em ar natural, tornando-o uma câmara de aquecimento simples para aplicações de uso geral. Um forno de atmosfera, no entanto, é uma ferramenta especializada que permite substituir o ar por um gás precisamente controlado, possibilitando processos avançados e protegendo materiais sensíveis da oxidação.

A escolha fundamental não é sobre qual forno é superior, mas sobre o nível de controlo ambiental que o seu processo exige. Um forno de caixa fornece calor, enquanto um forno de atmosfera fornece calor dentro de um ambiente químico controlado.

A Diferença Fundamental: Controlo Ambiental

A característica definidora que separa estes dois fornos é a sua capacidade de gerir a composição do gás dentro da câmara de aquecimento. Esta única diferença dita o seu design, aplicação e complexidade.

O Forno de Caixa: Simplicidade no Ar

Um forno de caixa padrão é essencialmente um forno de alta temperatura. O seu ambiente interno é o ar ambiente que ficou preso quando a porta foi fechada.

Estes fornos são ideais para tratamentos térmicos convencionais onde a oxidação não é uma preocupação ou é uma parte aceite do processo. Isso inclui aplicações como têmpera, secagem e certos tipos de recozimento ou sinterização cerâmica.

O Forno de Atmosfera: Gestão Precisa de Gás

Um forno de atmosfera é projetado para criar uma atmosfera artificial específica. Ele faz isso purgando o ar natural e introduzindo um gás ou mistura de gases controlada.

O objetivo é prevenir reações químicas indesejadas, principalmente a oxidação, ou induzir intencionalmente uma reação. Gases protetores como nitrogénio ou árgon são inertes, enquanto gases ativos como hidrogénio criam um ambiente redutor. Outros processos como a cementação usam composições gasosas específicas para alterar a química da superfície de um material.

Como o Design Dita a Função e o Custo

A necessidade de controlar a atmosfera interna tem implicações profundas para a construção, complexidade e, em última análise, o preço do forno.

Simplicidade Estrutural dos Fornos de Caixa

Os fornos de caixa apresentam um design relativamente simples com vedações básicas na porta do forno. Não se destinam a ser perfeitamente herméticos.

Esta construção simples torna-os menos dispendiosos de fabricar, operar e manter, posicionando-os como uma solução económica para aquecimento de uso geral.

A Complexidade Engenheirada dos Fornos de Atmosfera

Para manter uma atmosfera interna pura, estes fornos requerem uma câmara altamente vedada. Devem ser equipados com sistemas dedicados de entrada e saída de gás e controles de pressão.

Esta engenharia previne fugas de gás e contaminação do ar exterior. A complexidade adicional nos sistemas de fabrico e controlo torna os fornos de atmosfera significativamente mais caros.

Compreendendo os Compromissos

A escolha entre estes fornos envolve o equilíbrio dos requisitos do processo com fatores operacionais como precisão, segurança e custo.

Capacidades e Limitações do Processo

Um forno de caixa é um cavalo de batalha versátil para muitas aplicações comuns. No entanto, não pode ser usado para materiais altamente sensíveis ao oxigénio, como ligas de titânio ou muitos metais em pó.

Os fornos de atmosfera são construídos especificamente para estas aplicações sensíveis. São essenciais para processos como recozimento brilhante (que não deixa camada de óxido), fabricação de componentes semicondutores e metalurgia do pó moderna.

Precisão e Uniformidade

Os fornos de caixa geralmente oferecem precisão de controlo de temperatura dentro de ±5°C. Isso é suficiente para muitos processos de tratamento térmico em massa.

Os fornos de atmosfera fornecem controlo de temperatura superior, frequentemente com uma precisão de ±1–3°C. Muitos também incluem sistemas de circulação de gás que melhoram a uniformidade da temperatura em toda a câmara, garantindo resultados consistentes e repetíveis para componentes de alto valor.

Segurança e Complexidade Operacional

Um forno de caixa é simples de operar e requer apenas precauções de segurança padrão para altas temperaturas.

Os fornos de atmosfera, especialmente aqueles que usam gases inflamáveis ou explosivos como o hidrogénio, apresentam um risco de segurança muito maior. Exigem sistemas de monitorização de gás sofisticados, dispositivos à prova de explosão e operadores profissionalmente treinados, aumentando o limiar operacional geral.

Selecionar o Forno Certo para a Sua Aplicação

A sua escolha depende, em última análise, do material que está a processar e do resultado que precisa de alcançar. Avalie o seu objetivo principal para tomar uma decisão clara.

- Se o seu foco principal é o tratamento térmico de uso geral (como têmpera ou recozimento não crítico): Um forno de caixa é a solução mais económica e direta.

- Se o seu foco principal é o processamento de materiais sensíveis à oxidação (como titânio ou metais em pó): Um forno de atmosfera é inegociável para prevenir a degradação do material.

- Se o seu foco principal é alcançar resultados de alta precisão e repetíveis para materiais avançados (como semicondutores): A uniformidade e o controlo de temperatura superiores de um forno de atmosfera são essenciais.

- Se o seu foco principal são processos químicos especializados (como cementação ou têmpera brilhante): Deve usar um forno de atmosfera para introduzir e controlar os gases reativos necessários.

Em última análise, a sua decisão é guiada pela correspondência das capacidades ambientais do forno com os requisitos de processamento específicos do seu material.

Tabela Resumo:

| Característica | Forno de Caixa | Forno de Atmosfera |

|---|---|---|

| Ambiente de Gás | Ar natural | Gás controlado (ex: nitrogénio, hidrogénio) |

| Precisão do Controlo de Temperatura | ±5°C | ±1–3°C |

| Principais Aplicações | Têmpera, secagem, recozimento geral | Recozimento brilhante, processamento de semicondutores, metalurgia do pó |

| Custo e Complexidade | Menor custo, operação simples | Maior custo, requer sistemas de gás e medidas de segurança |

Precisa de um forno que se ajuste perfeitamente às necessidades do seu laboratório? Aproveitando uma excecional I&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos melhorar os seus processos com soluções de fornos personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material