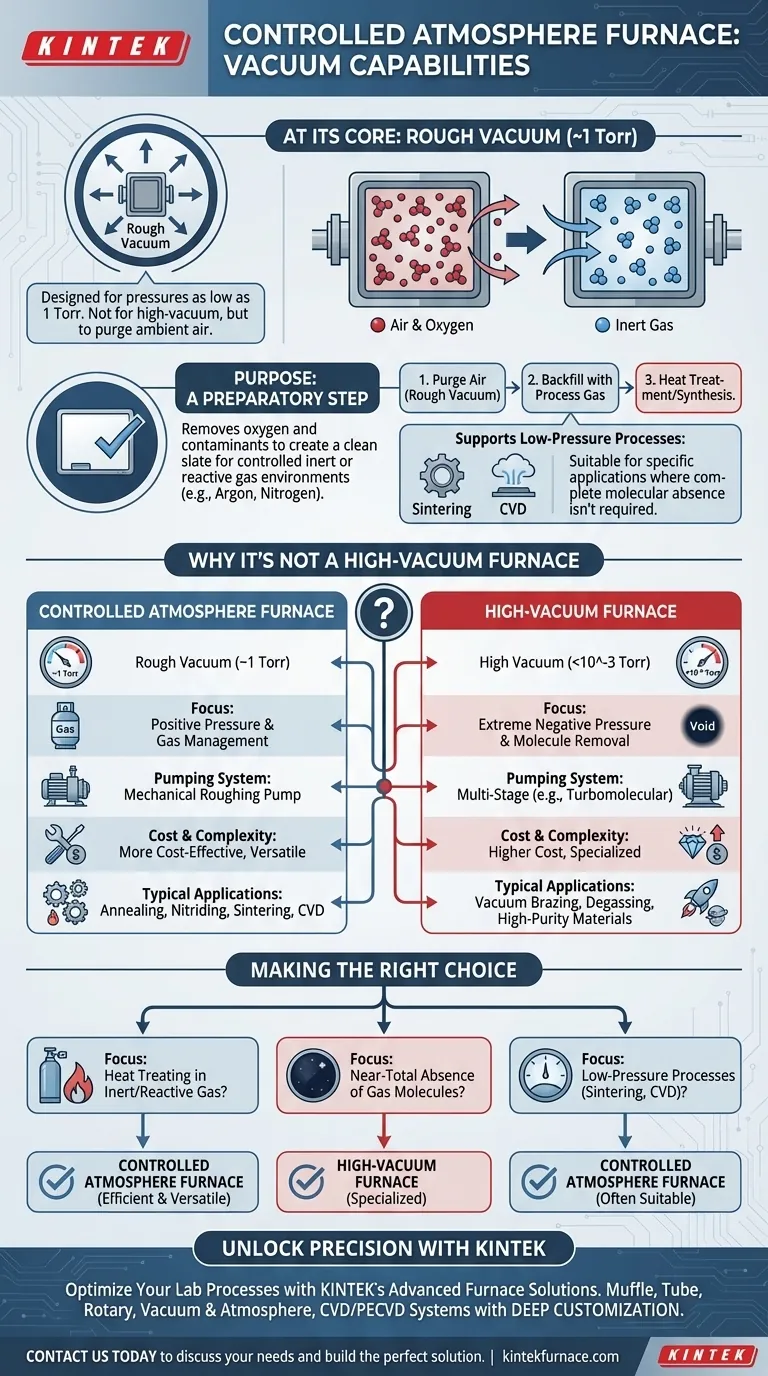

Em sua essência, um forno de atmosfera controlada é projetado para fornecer um vácuo grosseiro, atingindo tipicamente pressões tão baixas quanto 1 Torr. Essa capacidade não se destina a aplicações de alto vácuo, mas serve a uma função crítica: purgar a câmara do ar ambiente antes de introduzir um ambiente gasoso específico e controlado para processos como tratamento térmico ou síntese de materiais.

A função de vácuo de um forno de atmosfera controlada é uma etapa preparatória, não a condição primária de processamento. Seu propósito é criar uma base limpa removendo oxigênio e outros contaminantes atmosféricos, permitindo controle preciso sobre a subsequente atmosfera de gás inerte ou reativo.

O que "Vácuo Grosseiro" Significa Neste Contexto

Um nível de vácuo de 1 Torr é considerado um vácuo baixo ou grosseiro. Entender seu papel pretendido é fundamental para usar o forno de forma eficaz. É um meio para um fim — a atmosfera gasosa perfeita — em vez do fim em si.

O Objetivo Principal: Purgar a Câmara

Antes que qualquer tratamento térmico possa começar, o ar ambiente dentro da câmara do forno deve ser removido. Este ar, contendo aproximadamente 21% de oxigênio e 78% de nitrogênio, reagiria com a maioria dos materiais em altas temperaturas, causando oxidação indesejada e alterando as propriedades do material.

A criação de um vácuo grosseiro remove eficientemente a grande maioria desses gases reativos. A câmara é então reabastecida com um gás de processo de alta pureza, como argônio, nitrogênio ou hidrogênio, criando o ambiente inerte ou reativo desejado.

Suporte a Processos de Baixa Pressão

Alguns processos especializados, como certos tipos de deposição química de vapor (CVD) ou sinterização, operam de forma ideal sob baixa pressão. A capacidade do forno de manter um vácuo estável neste nível é suficiente para aplicações onde a ausência completa de moléculas não é necessária.

Por Que Não é um Forno de Alto Vácuo

É crucial distinguir um forno de atmosfera controlada de um forno dedicado de alto vácuo. Suas filosofias de design, componentes e aplicações são fundamentalmente diferentes.

Foco do Design: Controle de Gás vs. Remoção de Moléculas

Um forno de atmosfera controlada é projetado para pressão positiva e gerenciamento de gás. Suas vedações são projetadas para manter a atmosfera controlada dentro e o ar externo fora.

Um forno de alto vácuo é projetado para pressão negativa extrema. Seu objetivo é remover o máximo possível de moléculas de gás da câmara, criando um quase-vácuo. Isso requer construção mais robusta, diferentes mecanismos de vedação e sistemas de bombeamento avançados.

Limitações de Bombeamento e Vedação

Para atingir alto vácuo ou vácuo ultra-alto, um sistema precisa de bombeamento em múltiplos estágios, geralmente envolvendo uma bomba de exaustão preliminar combinada com uma bomba turbomolecular ou de difusão.

Um forno de atmosfera controlada usa apenas uma bomba mecânica de exaustão preliminar, que é incapaz de atingir pressões muito inferiores a 1 Torr. Suas vedações e materiais são otimizados para conter gases específicos em altas temperaturas, não para os rigores de manter um vácuo profundo.

Entendendo as Trocas

A escolha entre esses tipos de fornos envolve equilibrar capacidade com custo e complexidade.

Versatilidade vs. Especialização

Um forno de atmosfera controlada é uma ferramenta versátil para uma ampla gama de processos térmicos que envolvem ambientes gasosos específicos, desde recozimento e têmpera até nitretação e sinterização.

Um forno de alto vácuo é um instrumento altamente especializado. Ele se destaca em processos que são impossíveis na presença de qualquer gás, como brasagem a vácuo, desgaseificação ou produção de materiais de pureza extremamente alta.

Custo e Tamanho da Câmara

Sistemas de alto vácuo são significativamente mais caros e complexos. As bombas avançadas, medidores e a construção robusta da câmara necessários para atingir e medir níveis profundos de vácuo adicionam um custo substancial.

Fornos de atmosfera controlada oferecem uma solução mais econômica para a grande maioria das aplicações de tratamento térmico, especialmente quando são necessários volumes de câmara maiores.

Fazendo a Escolha Certa Para o Seu Processo

Sua aplicação específica dita o equipamento necessário. Use esta estrutura para orientar sua decisão.

- Se seu foco principal é o tratamento térmico em gás inerte ou reativo (por exemplo, recozimento, nitretação, cementação): Um forno de atmosfera controlada é a ferramenta correta e mais eficiente.

- Se seu foco principal é um processo que requer a ausência quase total de moléculas de gás (por exemplo, brasagem a vácuo verdadeira, desgaseificação de componentes para o espaço): Você deve usar um forno de alto vácuo dedicado capaz de atingir pressões muito abaixo de 1 Torr.

- Se seu foco principal é um processo de baixa pressão como sinterização ou CVD: Um forno de atmosfera controlada é frequentemente adequado, desde que seus requisitos de pressão não estejam abaixo do seu limite operacional de vácuo.

A seleção do forno certo começa com uma compreensão clara se o seu processo necessita de um gás controlado ou da ausência dele.

Tabela de Resumo:

| Recurso | Forno de Atmosfera Controlada | Forno de Alto Vácuo |

|---|---|---|

| Nível de Vácuo | Vácuo grosseiro (~1 Torr) | Alto vácuo (por exemplo, <10^-3 Torr) |

| Função Principal | Purgar o ar, possibilitar o controle de gás | Remover moléculas de gás para condições de quase-vácuo |

| Aplicações Típicas | Recozimento, nitretação, sinterização, CVD | Brasagem a vácuo, desgaseificação, produção de materiais de alta pureza |

| Sistema de Bombeamento | Bomba de exaustão preliminar mecânica | Bombas de múltiplos estágios (por exemplo, turbomolecular) |

| Custo e Complexidade | Mais econômico, versátil | Custo mais alto, especializado |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Você está otimizando processos de tratamento térmico ou síntese de materiais? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura sob medida. Nossa linha de produtos inclui Fornos Mufle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas.

Contate-nos hoje para discutir como nossos fornos de atmosfera controlada e a vácuo podem aumentar sua eficiência e resultados — vamos construir a solução perfeita para seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho