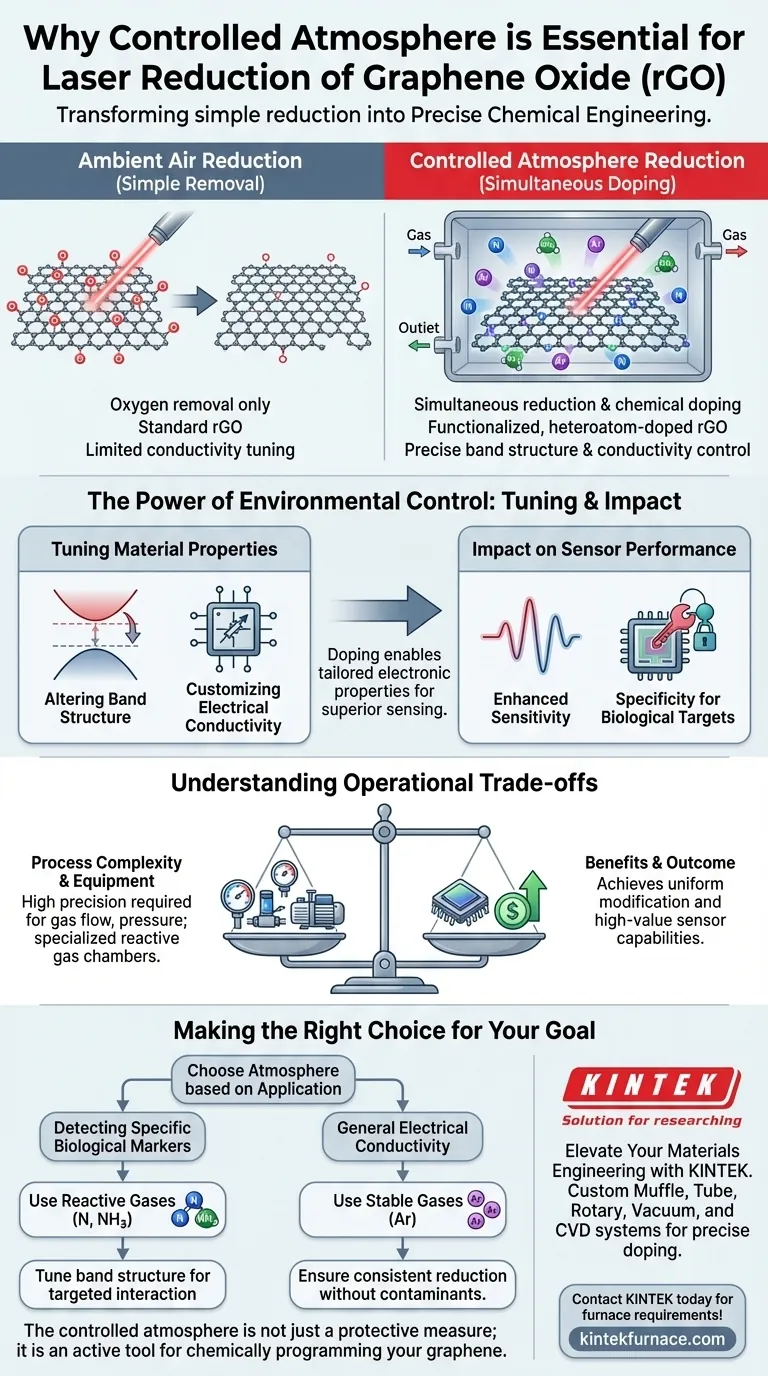

Uma câmara de laboratório com atmosfera controlada é essencial para a redução a laser de óxido de grafeno (rGO) porque transforma o processo de simples redução em engenharia química precisa. Ao isolar o ambiente, você pode introduzir gases específicos para modificar a estrutura atômica do material, em vez de apenas remover grupos funcionais de oxigênio.

O controle sobre o ambiente atmosférico permite a dopagem simultânea com heteroátomos durante a ablação a laser. Essa capacidade é a chave para ajustar as propriedades elétricas do grafeno e criar sensores com alta sensibilidade a alvos biológicos específicos.

O Poder do Controle Ambiental

Além da Simples Redução

Em um ambiente não controlado, a redução a laser é principalmente sobre a remoção de oxigênio. No entanto, uma câmara controlada permite introduzir gases de processo específicos, como nitrogênio, argônio ou amônia.

Isso transforma o tratamento a laser em um processo de dupla finalidade. Permite facilitar reações químicas que seriam impossíveis no ar ambiente.

Dopagem Simultânea com Heteroátomos

A presença desses gases específicos permite que a dopagem com heteroátomos ocorra no exato momento da ablação a laser.

À medida que o laser interage com o óxido de grafeno, átomos do gás circundante (como nitrogênio) são incorporados à rede de carbono. Essa integração ocorre simultaneamente com o processo de redução, garantindo uma modificação uniforme do material.

Ajustando as Propriedades do Material

Alterando a Estrutura de Bandas

A introdução de dopantes altera fundamentalmente as propriedades eletrônicas do material. Ao controlar a mistura de gases, você pode ajustar diretamente a estrutura de bandas do rGO resultante.

Isso permite manipular a lacuna de energia entre as bandas de valência e de condução, adaptando o material para aplicações eletrônicas específicas.

Personalizando a Condutividade Elétrica

Juntamente com a estrutura de bandas, a condutividade elétrica do rGO é significativamente alterada pela atmosfera utilizada durante a redução.

A dopagem permite aumentar ou suprimir a condutividade, dependendo dos requisitos do seu dispositivo. Esse nível de personalização é necessário ao desenvolver componentes eletrônicos de alto desempenho.

Impacto no Desempenho do Sensor

Sensibilidade Aprimorada

O objetivo final do uso de uma câmara controlada é, muitas vezes, melhorar o desempenho do sensor. As mudanças estruturais e elétricas alcançadas através da dopagem melhoram diretamente a sensibilidade dos sensores.

Especificidade para Alvos Biológicos

Uma estrutura de bandas ajustada permite que o sensor interaja de forma mais eficaz com alvos específicos.

Ao ajustar a atmosfera para atingir níveis de dopagem específicos, você pode criar sensores otimizados para detectar moléculas biológicas ou gases particulares, proporcionando vantagens distintas em relação aos sensores de rGO genéricos.

Compreendendo os Trade-offs Operacionais

Complexidade do Processo

Embora uma atmosfera controlada ofereça precisão, ela introduz uma complexidade significativa no fluxo de trabalho de fabricação.

Você deve gerenciar com precisão as taxas de fluxo de gás, as concentrações e a pressão da câmara. Qualquer flutuação nessas variáveis pode levar a níveis de dopagem inconsistentes em todo o material.

Requisitos de Equipamento

A implementação deste processo requer câmaras especializadas de vácuo ou fluxo de gás capazes de manusear gases potencialmente reativos, como a amônia.

Isso aumenta o custo de capital e os requisitos de manutenção em comparação com configurações de redução a laser em ar aberto.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de redução a laser, alinhe sua escolha atmosférica com sua aplicação final:

- Se o seu foco principal é a detecção de marcadores biológicos específicos: Utilize gases reativos como nitrogênio ou amônia para dopar a rede e ajustar a estrutura de bandas para interação molecular direcionada.

- Se o seu foco principal é a condutividade elétrica geral: Use a câmara para criar um ambiente estável (potencialmente com argônio) para garantir uma redução consistente sem introduzir contaminantes atmosféricos indesejados.

A atmosfera controlada não é apenas uma medida protetora; é uma ferramenta ativa para programar quimicamente seu grafeno para realizar tarefas de sensoriamento específicas.

Tabela Resumo:

| Recurso | Redução em Ar Ambiente | Redução em Atmosfera Controlada |

|---|---|---|

| Função Principal | Apenas remoção de oxigênio | Redução simultânea e dopagem química |

| Resultado do Material | rGO Padrão | rGO funcionalizado e dopado com heteroátomos |

| Opções de Gás | Oxigênio, Nitrogênio (fixo) | Nitrogênio, Argônio, Amônia (personalizável) |

| Controle Elétrico | Ajuste limitado de condutividade | Controle preciso de estrutura de bandas e condutividade |

| Capacidade do Sensor | Sensoriamento de propósito geral | Alta sensibilidade para alvos biológicos específicos |

| Complexidade | Baixa | Alta (requer gerenciamento de pressão/fluxo) |

Eleve Sua Engenharia de Materiais com a KINTEK

Pronto para transformar sua pesquisa em grafeno em tecnologia de sensores de alto desempenho? A KINTEK fornece câmaras de laboratório projetadas com precisão e sistemas de alta temperatura necessários para processos sofisticados de redução a laser.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para manter as condições atmosféricas exatas que seus processos de dopagem exigem. Não se contente com resultados inconsistentes — faça parceria com a KINTEK para alcançar a modificação uniforme e o ajuste elétrico que suas necessidades de laboratório exclusivas exigem.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Fatemeh Saeedi, Mojtaba Haghgoo. Recent Advances of Graphene‐Based Wearable Sensors: Synthesis, Fabrication, Performance, and Application in Smart Device. DOI: 10.1002/admi.202500093

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como as fornalhas de atmosfera são classificadas? Escolha o Tipo Certo para Suas Necessidades de Tratamento Térmico

- Propósito do Nitrogênio de Alta Pureza na Síntese de Ni12P5: Garantindo Proteção Inerte e Estabilidade Cristalina

- Quais são as vantagens de uma atmosfera redutora de hidrogênio para peças MIM de aço inoxidável? Alcance Integridade Superior

- Como um forno de recozimento em atmosfera controlada influencia a estabilidade da austenita retida? Desbloqueie a Qualidade do Aço

- Por que algumas indústrias ainda exigem projetos de fornos baseados em retorta? Garanta Controle Atmosférico Absoluto para Processos Sensíveis

- Como fornos de resistência e mantos de aquecimento de fibra de vidro colaboram na destilação? Garanta estabilidade ideal do vapor

- Quais condições de processamento um forno de homogeneização de alta temperatura deve fornecer? Eliminar Segregação Dendrítica

- Qual o papel de um forno de alta temperatura no crescimento de cristais de silicato de uranilo? Domine o controle térmico de precisão