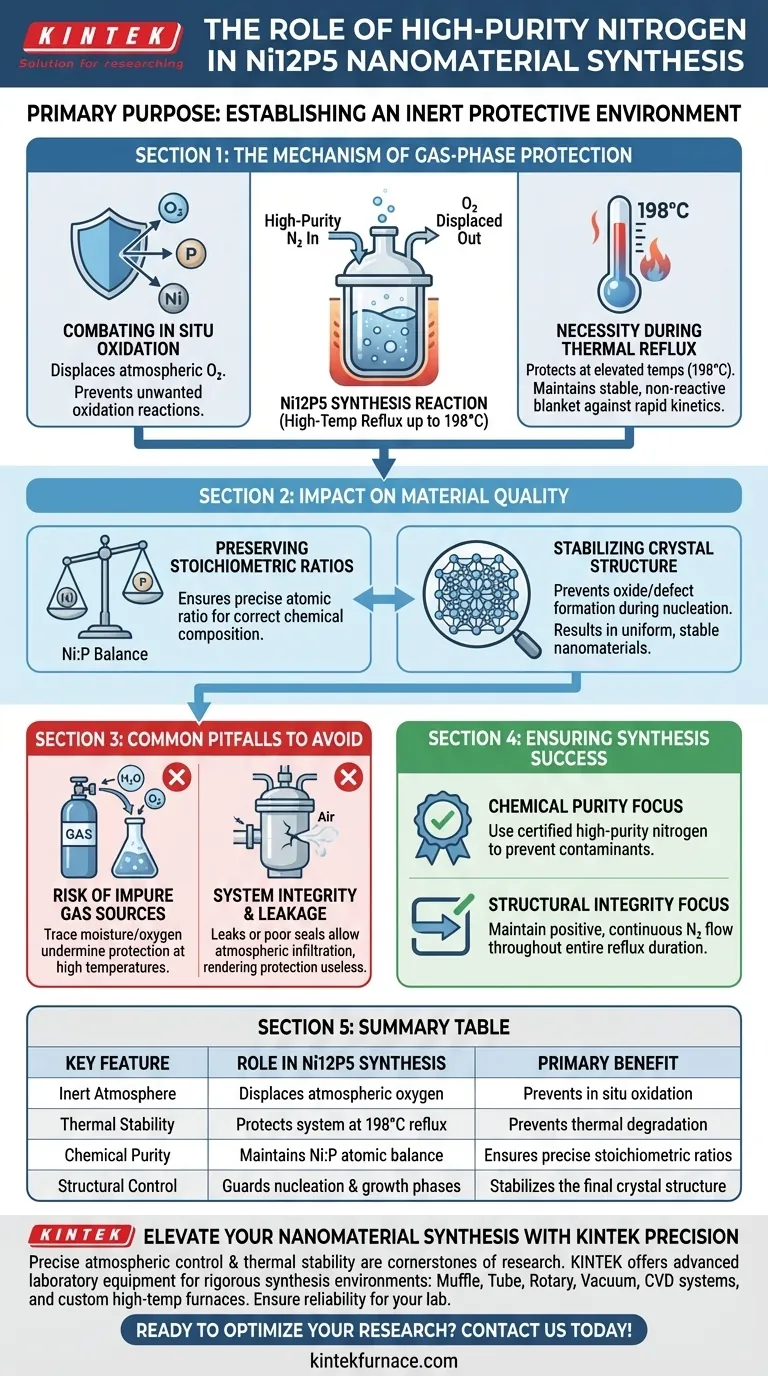

O propósito principal da introdução de gás nitrogênio de alta pureza é estabelecer um ambiente protetor inerte. Durante a síntese química de nanomateriais de Ni12P5, este escudo de gás impede que o sistema de reação sofra oxidação in situ. Essa proteção é particularmente crítica durante processos de refluxo em alta temperatura, que podem atingir até 198°C.

Ao deslocar efetivamente o oxigênio atmosférico, o nitrogênio de alta pureza garante que os fosfetos de níquel resultantes mantenham sua proporção estequiométrica precisa e a estabilidade da estrutura cristalina durante toda a fase de aquecimento.

O Mecanismo de Proteção em Fase Gasosa

Combatendo a Oxidação In Situ

A síntese química de fosfetos metálicos como o Ni12P5 é altamente sensível à atmosfera circundante. Se deixados expostos, os componentes reativos interagirão com o oxigênio em vez de formar o composto pretendido.

O nitrogênio de alta pureza atua como uma barreira física. Ele desloca o ar dentro do reator, impedindo que a oxidação in situ comprometa o caminho químico.

A Necessidade Durante o Refluxo Térmico

Esta síntese depende de processos de refluxo que geram calor significativo, atingindo especificamente temperaturas em torno de 198°C.

Nessas temperaturas elevadas, a cinética da reação acelera e os materiais se tornam exponencialmente mais suscetíveis a danos oxidativos. O nitrogênio mantém uma camada estável e não reativa sobre a mistura, garantindo que a alta energia térmica impulsione a síntese em vez da degradação.

Impacto na Qualidade do Material

Preservando as Proporções Estequiométricas

A característica definidora do Ni12P5 é a proporção atômica específica de níquel para fósforo.

A oxidação introduz uma variável que perturba esse equilíbrio, potencialmente criando impurezas ou fases alternativas de fosfeto de níquel. O ambiente inerte de nitrogênio garante que os reagentes se combinem exatamente como pretendido para atingir a estequiometria correta.

Estabilizando a Estrutura Cristalina

As propriedades funcionais dos nanomateriais são ditadas por sua organização interna.

Ao impedir a formação de óxidos ou defeitos durante as fases de nucleação e crescimento, o gás nitrogênio garante a estabilidade da estrutura cristalina do produto final. Isso resulta em um nanomaterial mais uniforme e previsível.

Erros Comuns a Evitar

O Risco de Fontes de Gás Impuras

Embora o objetivo seja um ambiente inerte, a qualidade da fonte de nitrogênio é importante.

O uso de nitrogênio que não seja "de alta pureza" pode introduzir vestígios de umidade ou oxigênio no sistema. Mesmo impurezas mínimas podem atuar como contaminantes a 198°C, minando o efeito protetor e alterando as propriedades do material.

Integridade do Sistema e Vazamentos

A introdução de gás só é eficaz se o reator permanecer selado contra a atmosfera externa.

Um descuido comum é a falha em manter pressão positiva ou ter vazamentos no sistema de refluxo. Se o fluxo de nitrogênio for interrompido ou a vedação for imperfeita, o oxigênio atmosférico infiltrará o sistema, tornando a medida protetora inútil.

Garantindo o Sucesso da Síntese

Para obter nanomateriais de Ni12P5 de alta qualidade, aplique os seguintes princípios ao seu protocolo de síntese:

- Se o seu foco principal é a Pureza Química: Garanta que a fonte de nitrogênio seja de alta pureza certificada para evitar que contaminantes residuais alterem a proporção estequiométrica específica.

- Se o seu foco principal é a Integridade Estrutural: Mantenha um fluxo contínuo e positivo de nitrogênio durante toda a duração do refluxo a 198°C para proteger totalmente a estabilidade da estrutura cristalina.

A adesão rigorosa ao controle atmosférico é o requisito básico para a síntese de nanomateriais reproduzíveis e de alto desempenho.

Tabela Resumo:

| Característica Chave | Papel na Síntese de Ni12P5 | Benefício Principal |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio atmosférico | Previne a oxidação in situ |

| Estabilidade Térmica | Protege o sistema em refluxo a 198°C | Previne a degradação térmica |

| Pureza Química | Mantém o equilíbrio atômico Ni:P | Garante proporções estequiométricas precisas |

| Controle Estrutural | Protege as fases de nucleação e crescimento | Estabiliza a estrutura cristalina final |

Eleve a Sua Síntese de Nanomateriais com a Precisão KINTEK

O controle preciso da atmosfera e a estabilidade térmica são os pilares da pesquisa de nanomateriais de alto desempenho. A KINTEK fornece o equipamento de laboratório avançado necessário para manter ambientes de síntese rigorosos.

Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de síntese química. Seja combatendo a oxidação ou aperfeiçoando proporções estequiométricas, a KINTEK garante que seu laboratório tenha a confiabilidade que merece.

Pronto para otimizar os resultados da sua pesquisa? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

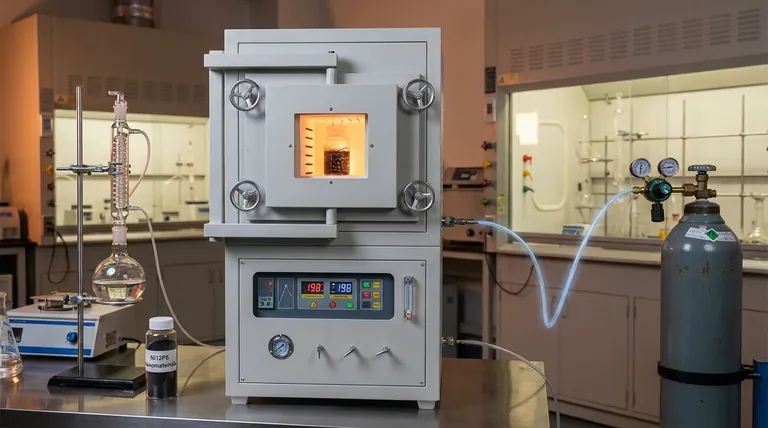

Guia Visual

Referências

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que usar um Forno de Desaglomeração com Nitrogênio para 17-4PH? Garanta Ligações de Metal Puro & Evite a Oxidação

- Como fornos de aquecimento de alta precisão e proteção com nitrogênio contribuem para o HTXRD? Otimize sua análise in-situ

- Que tipos de processos de alta temperatura um forno de atmosfera pode realizar? Desbloqueie a Transformação de Materiais com Controle de Precisão

- Quais são as vantagens de usar um forno de retorta? Alcance Controle de Processo Superior e Pureza do Produto

- Quais são as aplicações comuns dos fornos de retorta? Desbloqueie o Processamento Preciso de Alta Temperatura

- Por que o equipamento de aquecimento atmosférico é usado sob proteção de argônio antes do ensacamento de pós mistos? Garanta a pureza do material

- Qual é o papel do ambiente de gás Argônio na sinterização do Carboneto de Boro? Alcançar Alta Densidade e Prevenir Oxidação

- Como o forno de atmosfera tipo caixa experimental contribui para a conservação de energia e proteção ambiental? Descubra Soluções Sustentáveis para Laboratórios