O papel principal do ambiente de gás Argônio na sinterização sem pressão é estabelecer um escudo quimicamente inerte que previne a oxidação catastrófica do Carboneto de Boro em temperaturas ultra-altas. Ao manter uma pressão parcial de oxigênio extremamente baixa, o Argônio impede que o Carboneto de Boro se degrade em Óxido de Boro volátil ($B_2O_3$), ao mesmo tempo em que cria as condições estáveis necessárias para que os auxiliares de sinterização densifiquem a cerâmica.

Conclusão Principal O Carboneto de Boro é notoriamente difícil de sinterizar devido à sua ligação covalente e suscetibilidade à oxidação. O Argônio atua como um facilitador crítico do processo: suprime a evaporação do material como $B_2O_3$, protege os elementos de aquecimento do forno contra corrosão e garante que os auxiliares de sinterização possam formar com sucesso a fase líquida necessária para obter alta densidade.

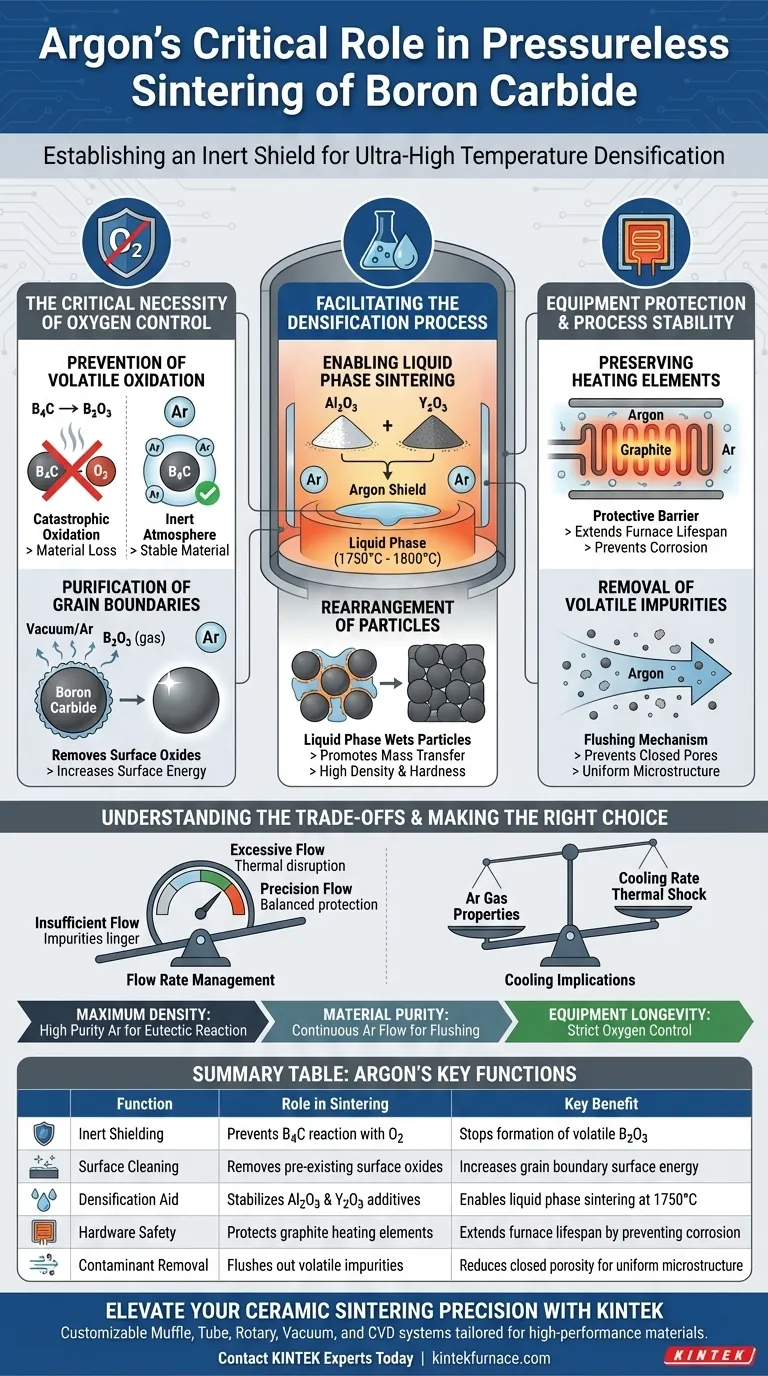

A Necessidade Crítica de Controle de Oxigênio

Prevenção de Oxidação Volátil

Em temperaturas acima de 1800°C, o Carboneto de Boro é altamente instável na presença de oxigênio. Sem uma atmosfera inerte de Argônio, o Carboneto de Boro reage para formar Óxido de Boro ($B_2O_3$).

Ao contrário de óxidos estáveis, o $B_2O_3$ é volátil nessas temperaturas. Se ele se formar, evapora, causando perda significativa de material e impedindo a ligação das partículas cerâmicas.

Purificação de Contornos de Grão

O Argônio faz mais do que apenas prevenir nova oxidação; ele facilita a remoção de impurezas existentes.

O vácuo ou a atmosfera controlada promovem a volatilização e remoção de camadas de óxido de superfície preexistentes nas partículas de Carboneto de Boro. Essa "limpeza" dos contornos de grão aumenta a energia superficial, que é um pré-requisito para a densificação bem-sucedida.

Facilitando o Processo de Densificação

Permitindo a Sinterização em Fase Líquida

A sinterização sem pressão do Carboneto de Boro geralmente depende de aditivos, como Óxido de Alumínio ($Al_2O_3$) e Óxido de Ítrio ($Y_2O_3$).

O ambiente de Argônio de alta pureza garante que esses aditivos possam reagir quimicamente sem interferência. Especificamente, permite que eles formem uma fase líquida em temperaturas entre 1750°C e 1800°C.

Reorganização de Partículas

Uma vez que essa fase líquida se forma, ela molha as partículas sólidas de Carboneto de Boro.

Isso promove a reorganização de partículas e a transferência de massa. O resultado é um produto final significativamente mais denso, alcançado em temperaturas mais baixas do que seria possível sem esses aditivos, tudo isso mantendo a dureza do material.

Proteção de Equipamentos e Estabilidade do Processo

Preservação de Elementos de Aquecimento

Fornos de sinterização geralmente utilizam elementos de aquecimento de grafite ou à base de carbono.

Esses elementos são altamente suscetíveis à corrosão e oxidação nas temperaturas de operação. A atmosfera de Argônio atua como uma barreira protetora, estendendo a vida útil dos componentes do forno ao prevenir o ataque de oxigênio.

Remoção de Impurezas Voláteis

Um fluxo contínuo de gás Argônio serve como um mecanismo de lavagem.

Ele carrega impurezas voláteis e gases adsorvidos liberados durante o processo de aquecimento. Ao varrer fisicamente esses contaminantes para fora da zona quente, o fluxo de Argônio impede a formação de poros fechados, levando a uma microestrutura mais uniforme.

Compreendendo os Compromissos

Gerenciamento da Taxa de Fluxo

Embora o Argônio seja protetor, a dinâmica do fluxo de gás é crítica.

Fluxo insuficiente permite que impurezas voláteis permaneçam perto do produto, potencialmente redepositando ou inibindo a densificação. Fluxo excessivo pode perturbar a uniformidade térmica ou aumentar os custos de consumo desnecessariamente. Controladores de fluxo de precisão são essenciais para equilibrar a proteção com a estabilidade térmica.

Implicações de Resfriamento

A escolha do gás afeta a fase pós-sinterização.

Sistemas de resfriamento com gás inerte geralmente circulam Argônio resfriado de volta para a câmara para acelerar os ciclos de produção. Como a densidade do gás afeta a dispersão de calor, as propriedades específicas do Argônio influenciam a taxa de resfriamento. Isso deve ser gerenciado para evitar choque térmico, minimizando os tempos de ciclo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de sinterização, alinhe seus controles atmosféricos com seus objetivos de material específicos:

- Se o seu foco principal é a Densidade Máxima: Garanta que o ambiente de Argônio seja puro o suficiente para permitir que o sistema $Al_2O_3$-$Y_2O_3$ acione a reação eutética (fase líquida) sem interferência de oxidação.

- Se o seu foco principal é a Pureza do Material: Utilize um fluxo contínuo e controlado de Argônio em vez de uma atmosfera estática para remover ativamente óxidos superficiais volatilizados e aglutinantes.

- Se o seu foco principal é a Longevidade do Equipamento: Monitore estritamente a pressão parcial de oxigênio para prevenir a degradação simultânea tanto da carga de Carboneto de Boro quanto dos elementos de aquecimento de grafite.

O sucesso na sinterização sem pressão depende não apenas do calor, mas do uso de Argônio para criar um palco químico imaculado onde a densificação possa ocorrer sem impedimentos.

Tabela Resumo:

| Função | Papel no Processo de Sinterização | Benefício Chave |

|---|---|---|

| Escudo Inerte | Previne a reação de $B_2C$ com oxigênio | Impede a formação de $B_2O_3$ volátil |

| Limpeza de Superfície | Remove óxidos superficiais preexistentes | Aumenta a energia superficial do contorno de grão |

| Auxiliar de Densificação | Estabiliza aditivos de $Al_2O_3$ e $Y_2O_3$ | Permite sinterização em fase líquida a 1750°C |

| Segurança de Hardware | Protege elementos de aquecimento de grafite | Aumenta a vida útil do forno ao prevenir corrosão |

| Remoção de Contaminantes | Elimina impurezas voláteis | Reduz porosidade fechada para microestrutura uniforme |

Eleve a Precisão da Sua Sinterização Cerâmica com a KINTEK

Não deixe a oxidação comprometer a densidade do seu Carboneto de Boro ou danificar seu equipamento. A KINTEK fornece soluções de controle de atmosfera líderes na indústria, personalizadas para materiais de alto desempenho. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para manter os ambientes de Argônio imaculados que seu laboratório exige.

Pronto para otimizar seu processo de alta temperatura? Entre em Contato com os Especialistas da KINTEK Hoje para encontrar o forno perfeito para suas necessidades exclusivas de sinterização.

Guia Visual

Referências

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as aplicações comuns dos fornos de atmosfera tipo caixa? Essenciais para Ambientes Controlados de Alta Temperatura

- Quais tipos de gases são usados em fornos de atmosfera controlada? Otimize a Proteção e Transformação de Materiais

- Como o forno mufla de proteção atmosférica distribui a temperatura uniformemente na câmara de trabalho? Descubra a Chave para o Aquecimento Uniforme

- Quais são as aplicações comuns dos fornos de retorta? Desbloqueie o Processamento Preciso de Alta Temperatura

- Por que algumas indústrias ainda exigem projetos de fornos baseados em retorta? Garanta Controle Atmosférico Absoluto para Processos Sensíveis

- Como um forno de caixa com atmosfera suporta a síntese de materiais de nova energia? Desbloqueie o Controle Preciso para Materiais de Alto Desempenho

- Quais configurações estão disponíveis para fornos de brasagem contínua? Personalize para suas necessidades de produção

- Que tipos de processos químicos são facilitados pelos fornos de retorta? Desbloqueie o Controle Preciso de Alta Temperatura