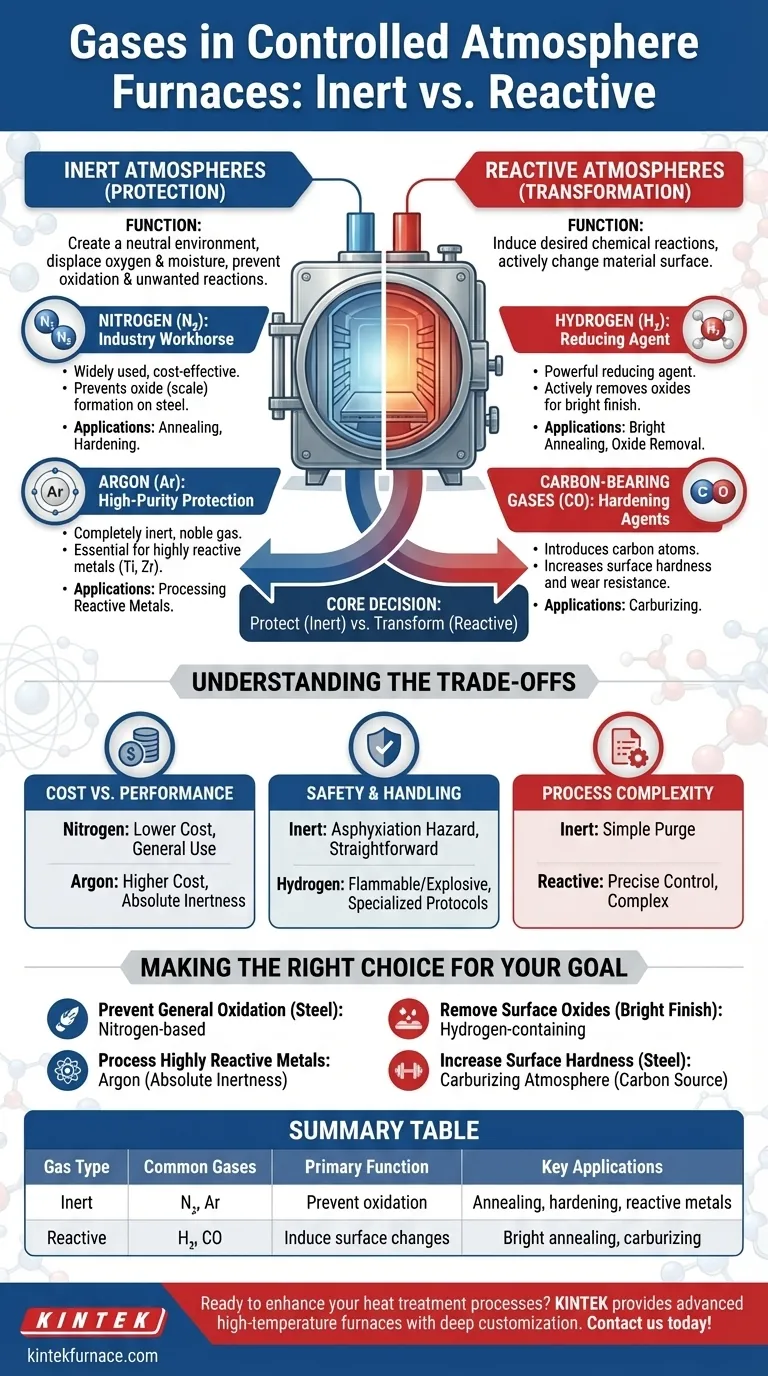

Em um forno de atmosfera controlada, o gás específico utilizado é uma variável de processo crítica, escolhido para proteger o material ou alterá-lo ativamente. Os gases mais comuns se enquadram em duas categorias distintas: gases inertes como nitrogênio e argônio, que previnem reações indesejadas, e gases reativos como hidrogênio e monóxido de carbono, que são usados para causar intencionalmente mudanças químicas na superfície do material.

A decisão central na seleção de um gás para forno não é sobre o gás em si, mas sobre seu propósito. Você deve primeiro determinar se seu objetivo é simplesmente proteger o material do ambiente (uma atmosfera inerte) ou transformar sua química superficial (uma atmosfera reativa).

O Papel das Atmosferas Inertes (Proteção)

As atmosferas inertes criam um ambiente neutro e não reativo. Sua principal função é deslocar oxigênio e umidade, prevenindo oxidação, descoloração e outras reações químicas indesejadas em altas temperaturas.

Nitrogênio (N2): O Cavalo de Batalha da Indústria

O nitrogênio é o gás atmosférico mais amplamente utilizado devido ao seu excelente equilíbrio entre custo e desempenho. É tecnicamente inerte para a maioria das aplicações comuns de tratamento térmico, especialmente para metais ferrosos.

Ao purgar a câmara do forno de ar, uma atmosfera de nitrogênio previne eficazmente a formação de óxidos (carepa) na superfície de peças de aço durante processos como recozimento ou endurecimento.

Argônio (Ar): Proteção de Alta Pureza

O argônio é um gás nobre, o que significa que é completamente inerte e não reagirá com nenhum material em nenhuma temperatura. Isso o torna essencial para o processamento de metais altamente reativos.

Metais como titânio, zircônio e certos aços inoxidáveis reagiriam mesmo com nitrogênio em altas temperaturas. Para estas aplicações sensíveis, a superior (embora mais cara) inércia do argônio é inegociável.

O Papel das Atmosferas Reativas (Transformação)

As atmosferas reativas são escolhidas especificamente para induzir uma reação química desejada com a superfície do material que está sendo tratado. Isso vai além da mera proteção e se torna parte do próprio processo metalúrgico.

Hidrogênio (H2): O Agente Redutor

O hidrogênio é um poderoso agente redutor. Sua função principal não é apenas prevenir a oxidação, mas sim remover ativamente óxidos existentes da superfície de um material, reagindo com eles para formar vapor de água (H₂O).

Este processo, conhecido como recozimento brilhante ou endurecimento brilhante, resulta em um acabamento de superfície limpo, brilhante e livre de óxidos. É frequentemente usado em misturas com nitrogênio para controlar custo e reatividade.

Gases Contendo Carbono: Os Agentes de Endurecimento

Gases como monóxido de carbono (CO), frequentemente produzidos por um gerador de gás endotérmico, são usados para processos de endurecimento superficial como a carburação.

Nesse processo, o gás introduz átomos de carbono na superfície de uma peça de aço de baixo carbono. Isso cria uma camada externa dura e resistente ao desgaste, enquanto mantém o núcleo da peça resistente e dúctil.

Compreendendo as Trocas

A escolha da atmosfera certa envolve equilibrar desempenho, custo e segurança. Não existe um único gás "melhor", apenas o mais apropriado para um objetivo específico.

Custo vs. Desempenho

O nitrogênio é significativamente menos caro que o argônio. Para proteção de uso geral de metais comuns, o nitrogênio é a escolha econômica padrão. O argônio é reservado para aplicações onde sua inércia absoluta é um requisito técnico rigoroso.

Segurança e Manuseio

Gases inertes como nitrogênio e argônio são seguros e fáceis de manusear, embora sejam perigos de asfixia em espaços confinados. O hidrogênio, no entanto, é altamente inflamável e pode ser explosivo, exigindo protocolos de segurança especializados, sistemas de detecção de vazamentos e projetos de fornos.

Complexidade do Processo

Criar uma atmosfera inerte simples é relativamente fácil, muitas vezes exigindo apenas uma purga para deslocar o oxigênio. Processos reativos como a carburação são muito mais complexos, exigindo controle preciso sobre a composição do gás, temperatura e tempo para atingir a concentração de carbono superficial e a profundidade de camada desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material e o resultado desejado são os únicos fatores que devem guiar sua seleção.

- Se seu foco principal é prevenir a oxidação geral em aços: Uma atmosfera à base de nitrogênio é a solução mais econômica e prática.

- Se você está processando metais altamente reativos como titânio ou requer inércia absoluta: O argônio é a única escolha apropriada para garantir que nenhuma reação ocorra.

- Se seu objetivo é remover óxidos de superfície existentes para um acabamento brilhante e limpo: É necessária uma atmosfera redutora contendo uma porcentagem de hidrogênio.

- Se você precisa aumentar a dureza superficial de peças de aço: Uma atmosfera carburizante contendo uma fonte de carbono é a abordagem metalúrgica correta.

Compreender a função de cada gás transforma o tratamento térmico de um simples processo de aquecimento em uma ferramenta de engenharia precisa.

Tabela Resumo:

| Tipo de Gás | Gases Comuns | Função Principal | Aplicações Chave |

|---|---|---|---|

| Inerte | Nitrogênio, Argônio | Previne oxidação e reações indesejadas | Recozimento, endurecimento de aços, processamento de metais reativos |

| Reativo | Hidrogênio, Monóxido de Carbono | Induz mudanças na superfície como remoção de óxido ou carburação | Recozimento brilhante, carburação para endurecimento superficial |

Pronto para aprimorar seus processos de tratamento térmico com soluções de forno personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, incluindo Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja para proteção inerte ou transformações reativas. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.