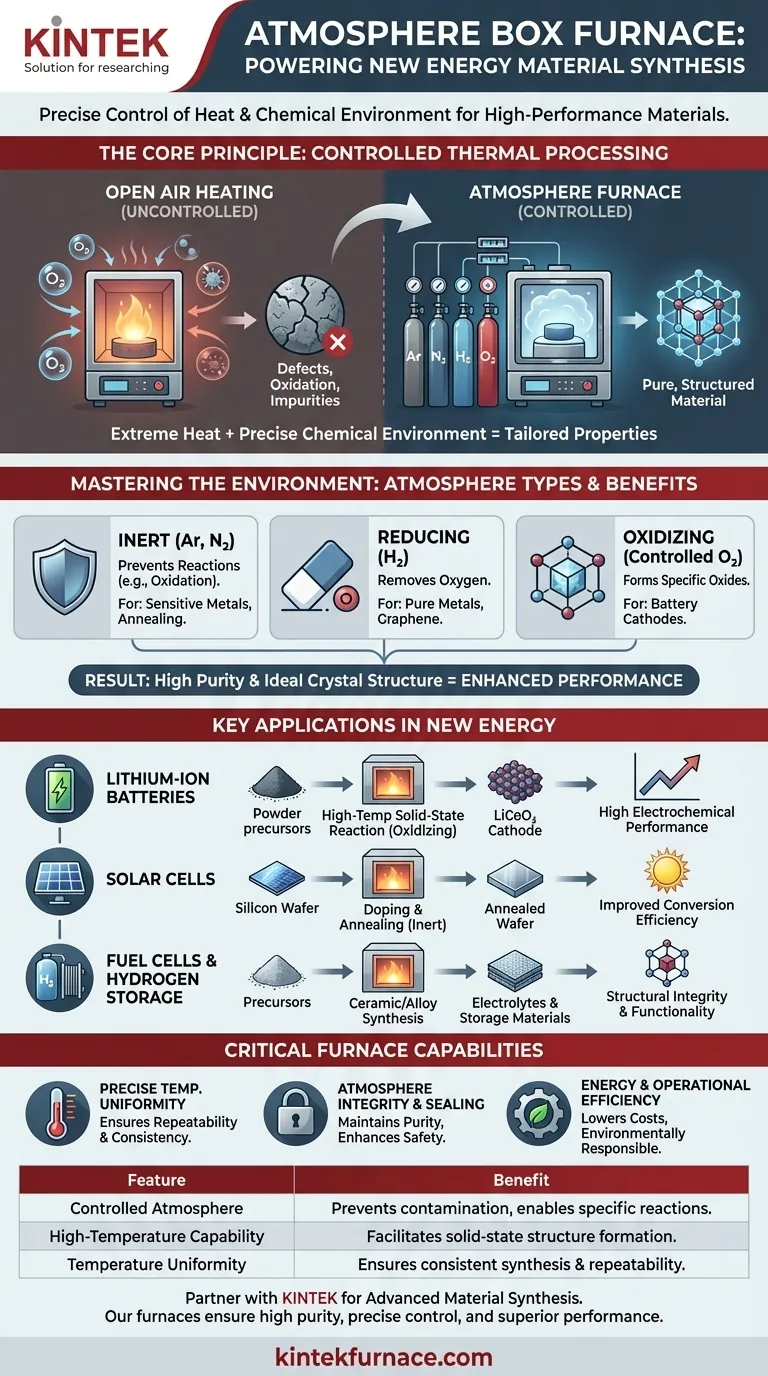

Em sua essência, um forno de caixa com atmosfera apoia a síntese de materiais de nova energia, fornecendo as duas condições essenciais para sua criação: calor extremo e um ambiente químico precisamente controlado. Essa combinação permite reações em alta temperatura que formam as estruturas cristalinas e composições químicas específicas necessárias para materiais em baterias, células solares e células de combustível, ao mesmo tempo que previne contaminação ou reações colaterais indesejadas do ar ambiente.

O verdadeiro valor de um forno de atmosfera não é apenas sua capacidade de aquecer, mas seu poder de ditar o ambiente químico exato em que um material é formado. Este controle atmosférico é a chave que desbloqueia a síntese de materiais de alto desempenho com propriedades específicas e personalizadas.

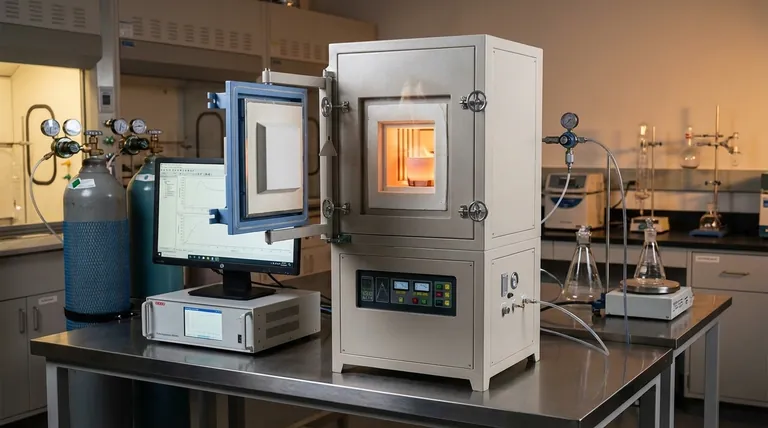

O Princípio Central: Processamento Térmico Controlado

A síntese de materiais avançados é um processo delicado. Aquecer simplesmente materiais precursores ao ar livre é frequentemente contraproducente, levando a defeitos, impurezas e mau desempenho. Um forno de atmosfera resolve isso dominando o ambiente de processamento.

Por Que o Calor Não É Suficiente

Em altas temperaturas, a maioria dos materiais se torna altamente reativa. Quando expostos ao ar ambiente — que contém aproximadamente 21% de oxigênio — os metais irão oxidar, os compostos orgânicos irão combustir e as estruturas cristalinas sensíveis podem ficar contaminadas.

Isso significa que, sem controle atmosférico, você não está criando o material puro e de alto desempenho que pretendia. Em vez disso, você está criando uma mistura descontrolada de óxidos e outros subprodutos indesejáveis.

O Papel de uma Atmosfera Controlada

Um forno de atmosfera substitui o ar ambiente em sua câmara por um gás ou mistura de gases específica. Isso permite que cientistas e engenheiros criem o ambiente químico ideal para uma reação específica.

Atmosferas comuns incluem:

- Inerte: Usando gases como Argônio ou Nitrogênio para prevenir quaisquer reações químicas, especialmente oxidação. Isso é fundamental para processar metais sensíveis ou recozer materiais sem alterar sua química.

- Redutora: Usando gases como Hidrogênio para remover ativamente o oxigênio de um material. Isso é usado para criar metais puros a partir de seus óxidos ou para sintetizar certos materiais de carbono, como o grafeno.

- Oxidante: Usando uma quantidade controlada de Oxigênio para formar intencionalmente uma estrutura de óxido específica, essencial para muitos materiais de cátodo de bateria.

Alcançando a Pureza e Estrutura do Material

Ao prevenir reações colaterais indesejadas, a atmosfera controlada garante que o produto final atinja alta pureza.

Além disso, permite a formação da cristalinidade desejada — o arranjo ordenado e repetitivo de átomos em um sólido. Uma estrutura cristalina bem definida está diretamente ligada ao desempenho de um material, como a eficiência com que os íons se movem em uma bateria ou os elétrons se movem em uma célula solar.

Aplicações Chave na Síntese de Materiais de Nova Energia

O controle preciso oferecido por esses fornos os torna indispensáveis em todo o setor de nova energia.

Para Baterias de Íon-Lítio

O desempenho de uma bateria de íon-lítio é amplamente determinado por seu material catódico. Estes são tipicamente óxidos metálicos complexos, como Óxido de Cobalto e Lítio (LiCoO2).

Um forno de atmosfera é usado para realizar uma reação de estado sólido em alta temperatura, aquecendo pós precursores em uma atmosfera de oxigênio precisamente controlada para formar a estrutura cristalina exata necessária para um excelente desempenho eletroquímico.

Para Células Solares

Na fabricação de células solares, os wafers de silício passam por processos como dopagem (introdução de impurezas para alterar as propriedades elétricas) e recocimento (aquecimento para aliviar o estresse e reparar defeitos cristalinos).

Realizar essas etapas em um forno de atmosfera sob uma atmosfera inerte previne a formação de uma camada de óxido que prejudica o desempenho na superfície do silício, melhorando diretamente a eficiência de conversão fotoelétrica da célula.

Para Células de Combustível e Armazenamento de Hidrogênio

Esses fornos também são cruciais para preparar materiais centrais para outras tecnologias verdes. Isso inclui a síntese de materiais eletrolíticos cerâmicos para células de combustível de óxido sólido e a criação de novas ligas e compostos para armazenamento de hidrogênio.

Em ambos os casos, a capacidade de controlar o ambiente de reação em altas temperaturas é essencial para produzir materiais com a integridade estrutural e as propriedades funcionais necessárias.

Compreendendo as Capacidades Chave do Forno

Nem todos os fornos são criados iguais. Ao avaliar ou usar um forno de atmosfera para síntese de materiais, vários fatores operacionais são críticos para o sucesso e a eficiência.

Uniformidade Precisa da Temperatura

Para que um processo seja repetível e escalável, cada parte do lote de material deve experimentar exatamente a mesma temperatura. Excelente homogeneidade térmica garante que toda a amostra seja sintetizada uniformemente, prevenindo inconsistências no produto final.

Integridade e Vedação da Atmosfera

A eficácia de um forno de atmosfera depende de sua capacidade de manter a pureza do gás interno. Uma vedação de alta qualidade é inegociável, pois evita que o ar vaze e contamine o processo, ao mesmo tempo que minimiza o desperdício de gases de processo caros.

Eficiência Energética e Operacional

Fornos modernos utilizam elementos de aquecimento avançados e isolamento superior para minimizar a perda de calor. Isso melhora a eficiência energética, reduzindo os custos operacionais. A vedação eficaz também minimiza as emissões de gás, apoiando operações de laboratório mais seguras e ambientalmente responsáveis.

Fazendo a Escolha Certa para Seu Objetivo

A atmosfera e o processo específicos que você escolher são ditados inteiramente pela química do material que você está sintetizando.

- Se seu foco principal são materiais à base de óxido (ex: cátodos de bateria, cerâmicas): Você precisa de controle preciso sobre uma atmosfera oxidante para formar a estrutura química correta.

- Se seu foco principal são materiais não-óxidos (ex: ligas metálicas, grafeno, recozimento de wafers): Você deve usar uma atmosfera inerte ou redutora para prevenir a oxidação e garantir a pureza do material.

- Se seu foco principal é a repetibilidade do processo e o controle de qualidade: Priorize um forno com uniformidade de temperatura certificada e sistemas de gerenciamento de atmosfera automatizados e à prova de vazamentos.

Em última análise, o forno de caixa com atmosfera é mais do que apenas uma fonte de calor; é um instrumento indispensável para projetar com precisão os materiais que alimentarão nosso futuro.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera Controlada | Previne contaminação e possibilita reações químicas específicas (ex: inerte, redutora, oxidante) |

| Capacidade de Alta Temperatura | Facilita reações de estado sólido para a formação da estrutura cristalina |

| Uniformidade de Temperatura | Garante a síntese consistente do material e repetibilidade |

| Integridade da Atmosfera | Mantém a pureza do gás, reduzindo o desperdício e melhorando a segurança |

| Eficiência Energética | Reduz custos operacionais com isolamento e aquecimento avançados |

Pronto para aprimorar sua síntese de materiais de nova energia com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Quer você esteja trabalhando com baterias, células solares ou células de combustível, nossos fornos garantem alta pureza, controle preciso e desempenho superior. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos inovadores e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais