Fornos de brasagem contínua não são sistemas de tamanho único; eles são altamente modulares e podem ser configurados para atender a demandas específicas de produção. As configurações variam desde unidades laboratoriais carregadas manualmente para pesquisa e desenvolvimento até linhas de produção totalmente automatizadas de alto volume. Os principais módulos opcionais incluem seções de pré-aquecimento, seções de remoção de aglutinante ou cera, controles de aquecimento multi-zona e sistemas para controle atmosférico preciso, como ponto de orvalho baixo ou alto.

A configuração ideal do forno não é determinada pelo número de recursos, mas por uma compreensão clara de seus materiais específicos, complexidade da peça e objetivos de produção. Escolher os módulos certos é uma decisão estratégica que impacta diretamente a qualidade da brasagem, a produtividade e o custo operacional.

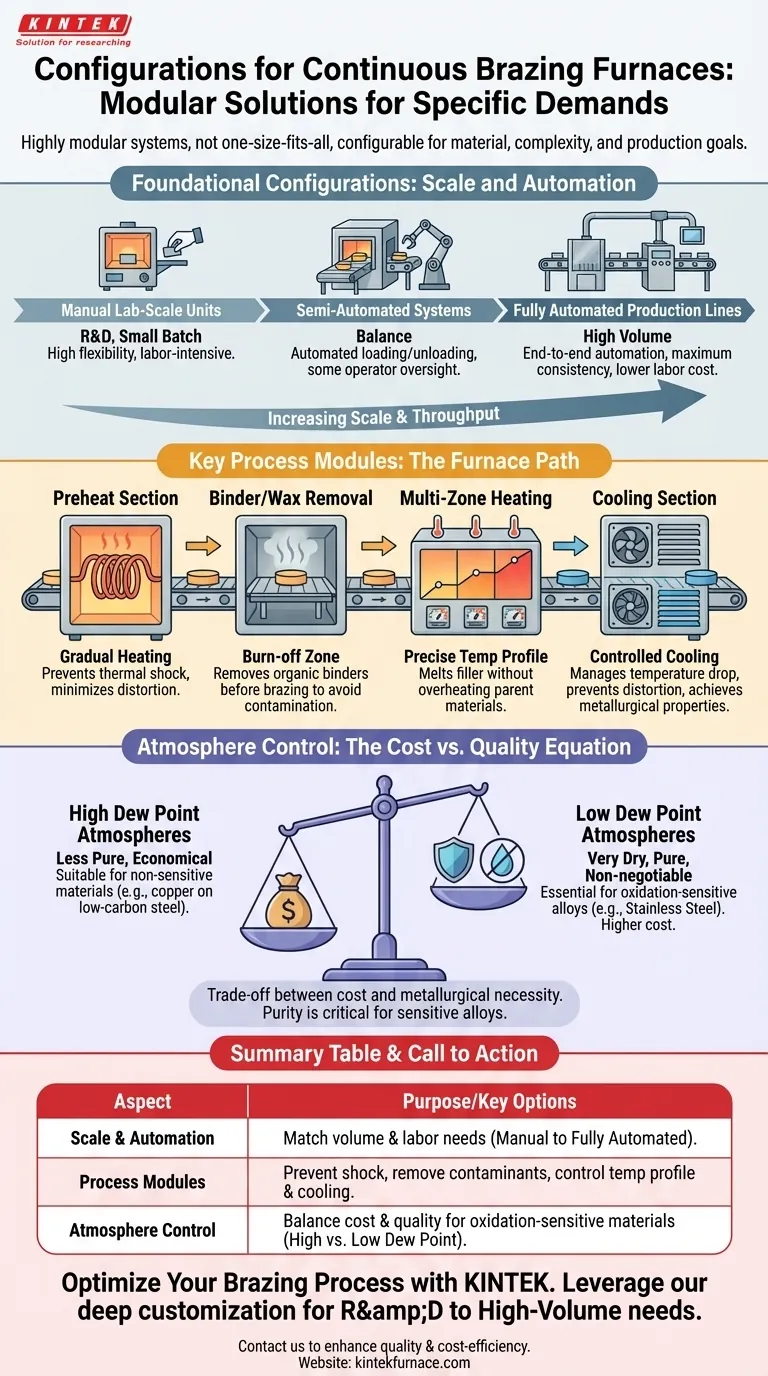

Configurações Fundamentais: Escala e Automação

O primeiro ponto de decisão é a escala geral e o nível de automação exigidos para sua operação. Esta escolha estabelece a base para todos os outros módulos.

Unidades Manuais de Escala Laboratorial

Estas são as configurações mais simples, frequentemente projetadas para pesquisa, desenvolvimento de processos ou produção em lotes muito pequenos. As peças são carregadas e descarregadas manualmente na correia do forno. Esta abordagem oferece máxima flexibilidade para testar diferentes parâmetros, mas é intensiva em mão de obra e não é adequada para alto volume.

Sistemas Semi-Automatizados

Para necessidades de produção crescentes, os sistemas semi-automatizados oferecem um equilíbrio. Eles podem incorporar estações de carga ou descarga automatizadas, mas ainda exigem supervisão do operador. Esses sistemas melhoram a consistência e a produtividade em comparação com as unidades manuais, sem o investimento de capital total de uma linha totalmente automatizada.

Linhas de Produção Totalmente Automatizadas

Projetadas para fabricação de alto volume, estes são sistemas completos e integrados. Eles manuseiam as peças do início ao fim, incluindo carregamento, progressão por cada zona do forno e descarregamento. A automação garante máxima consistência do processo, reduz os custos de mão de obra e fornece um resultado altamente repetível, o que é crítico para o controle de qualidade na produção em massa.

Módulos de Processo Chave e Seu Propósito

Além do nível de automação, seções especializadas podem ser adicionadas ao forno para resolver desafios específicos de fabricação. Cada módulo serve a um propósito distinto para alcançar uma junta de brasagem perfeita.

A Seção de Pré-aquecimento

Uma seção de pré-aquecimento eleva gradualmente a temperatura das peças antes que elas entrem na zona de brasagem de alta temperatura. Isso é crítico para prevenir choque térmico, especialmente para conjuntos complexos, peças grandes, ou ao unir materiais dissimilares com diferentes taxas de expansão. Um pré-aquecimento lento e controlado minimiza a distorção e o estresse da peça.

A Seção de Remoção de Aglutinante ou Cera

Pastas de brasagem e algumas pré-formas contêm aglutinantes orgânicos ou ceras que devem ser removidos antes que a peça atinja a temperatura de brasagem. Uma seção dedicada à remoção de aglutinante (frequentemente chamada de zona de "queima") opera a uma temperatura mais baixa para vaporizar esses compostos de forma limpa. Sem ela, os aglutinantes podem contaminar a junta, levando a vazios, porosidade e uma brasagem falha.

Controle de Aquecimento Multi-Zona

A seção de brasagem principal raramente é uma única fonte de calor uniforme. Ela é tipicamente dividida em múltiplas zonas controladas independentemente. Isso permite criar um perfil de temperatura preciso — aumentando, mantendo uma temperatura máxima e iniciando o ciclo de resfriamento. Este nível de controle é essencial para fundir o metal de enchimento sem superaquecer ou danificar os materiais base.

A Seção de Resfriamento

Tão importante quanto o aquecimento, o processo de resfriamento também deve ser controlado. Uma seção de resfriamento, que pode ser um túnel simples resfriado por ventilador ou uma câmara com camisa d'água mais complexa, abaixa a temperatura da peça a uma taxa gerenciada. Isso evita a distorção da peça e ajuda a alcançar as propriedades metalúrgicas finais desejadas do material.

Compreendendo os Compromissos: Controle de Atmosfera

A atmosfera do forno é o que previne a oxidação e permite que a liga de brasagem flua. A pureza desta atmosfera, medida pelo seu ponto de orvalho, é uma das escolhas de configuração mais críticas – e muitas vezes mais caras.

Atmosferas com Alto Ponto de Orvalho

Um ponto de orvalho mais alto indica mais umidade (vapor d'água) na atmosfera. Estas atmosferas menos puras são adequadas e mais econômicas para brasagem de materiais que não são sensíveis à oxidação, como a brasagem de cobre em aço de baixo carbono.

Atmosferas com Baixo Ponto de Orvalho

Um ponto de orvalho baixo significa uma atmosfera muito seca e pura. Isso é não negociável para brasagem de materiais que oxidam facilmente, como aço inoxidável, ou ligas contendo cromo, alumínio ou titânio. Alcançar e manter um ponto de orvalho baixo requer um forno mais sofisticado e bem vedado e um suprimento de gás de alta pureza, aumentando tanto os custos iniciais quanto os operacionais.

A Equação Custo vs. Qualidade

Escolher a capacidade de atmosfera certa é um compromisso direto entre custo e necessidade metalúrgica. Tentar brasar aço inoxidável em um forno de alto ponto de orvalho resultará em baixa qualidade da junta e falha. Por outro lado, investir em um sistema de baixo ponto de orvalho para brasagem simples de cobre é uma despesa desnecessária.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração do seu forno deve ser um reflexo direto dos seus requisitos de fabricação. Use estes pontos como um guia para priorizar suas necessidades.

- Se o seu foco principal é P&D ou produção em pequenos lotes: Uma unidade flexível e manual em escala laboratorial é o seu melhor ponto de partida.

- Se o seu foco principal é brasar peças montadas com pasta: Um forno com uma seção dedicada à remoção de aglutinante é essencial para a integridade da junta.

- Se o seu foco principal é produção consistente e de alto volume: Invista em um sistema totalmente automatizado para maximizar a produtividade e a repetibilidade.

- Se o seu foco principal é brasar aço inoxidável ou outras ligas sensíveis: Priorize um sistema de forno capaz de alcançar e manter uma atmosfera de baixo ponto de orvalho.

Ao dividir o forno nestes módulos funcionais, você pode fazer um investimento estratégico adaptado precisamente às suas necessidades operacionais.

Tabela Resumo:

| Aspecto da Configuração | Opções Principais | Propósito |

|---|---|---|

| Escala e Automação | Manual Lab-Scale, Semi-Automated, Fully Automated | Corresponder ao volume de produção e necessidades de mão de obra |

| Módulos de Processo | Pré-aquecimento, Remoção de Aglutinante, Aquecimento Multi-Zona, Resfriamento | Prevenir choque térmico, remover contaminantes, controlar a temperatura, gerenciar o resfriamento |

| Controle de Atmosfera | Alto Ponto de Orvalho, Baixo Ponto de Orvalho | Equilibrar custo e qualidade para materiais sensíveis à oxidação |

Pronto para otimizar seu processo de brasagem com uma solução de forno sob medida? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo fornos tipo Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que podemos atender precisamente às suas necessidades experimentais e de produção únicas, seja para P&D, pequenos lotes ou aplicações de alto volume. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a qualidade de sua brasagem, produtividade e eficiência de custos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo