Em resumo, os projetos de fornos baseados em retorta são necessários para processos industriais especializados onde o controle absoluto sobre a atmosfera de processamento é inegociável. Sua característica definidora é um vaso interno selado, ou "retorta", que cria um ambiente hermético que isola as peças de qualquer contaminação potencial, um nível de pureza que os projetos de fornos padrão não conseguem garantir.

A decisão de usar um forno de retorta é impulsionada por uma necessidade crítica e única: integridade do processo. Quando as propriedades finais de um material ou componente são extremamente sensíveis à contaminação atmosférica, o ambiente selado e isolado de uma retorta não é um luxo — é um requisito fundamental para o sucesso.

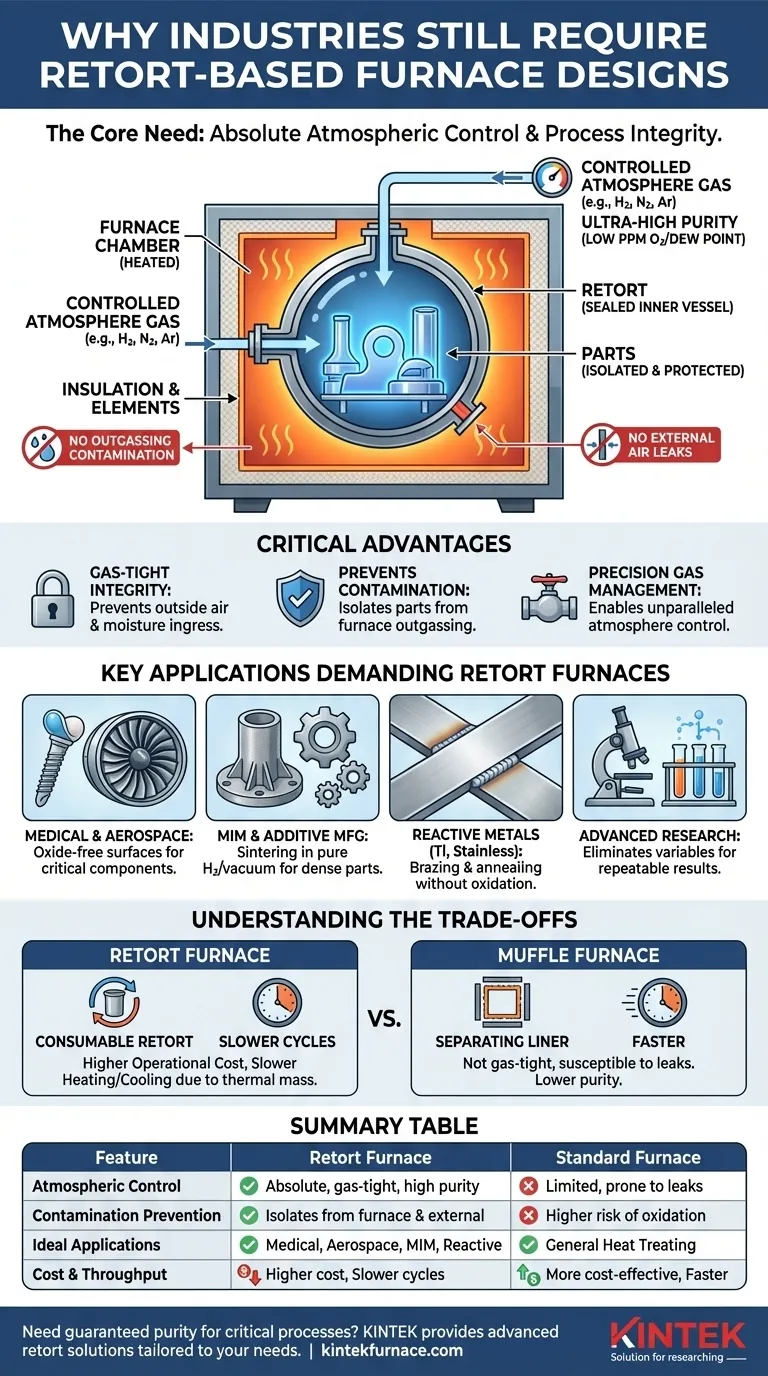

O Princípio Central: Controle Atmosférico Absoluto

Para entender a necessidade de uma retorta, devemos primeiro diferenciá-la de outros tipos de fornos. O fundamental não é a fonte de calor, mas como o ambiente de processamento é contido e gerenciado.

O que é uma Retorta?

Uma retorta é um recipiente selado, geralmente feito de ligas metálicas ou cerâmicas de alta temperatura, que é colocado dentro da câmara aquecida de um forno.

As peças sendo processadas são carregadas nesta retorta, não na câmara principal do forno. A retorta é então purgada de ar e preenchida com uma mistura precisa de gases de processo.

A Vantagem Crítica: Integridade Hermética

A retorta atua como uma barreira perfeita. Este isolamento é crucial por duas razões:

- Impede a contaminação vinda do forno. As câmaras de forno padrão contêm isolamento, elementos de aquecimento e outros materiais que podem "desgaseificar" (liberar quantidades vestigiais de vapor) em altas temperaturas, contaminando a superfície da peça.

- Impede a contaminação do exterior. A construção selada e muitas vezes soldada de uma retorta impede que o ar ambiente vaze para o ambiente de processo, o que introduziria oxigênio e umidade.

Gerenciamento Preciso de Gás

Como a retorta é um sistema fechado com volume conhecido, ela permite um controle incomparável sobre a atmosfera. Gases de processo como hidrogênio, nitrogênio ou argônio podem ser introduzidos, circulados e mantidos em níveis de pureza excepcionalmente altos.

Isso permite o gerenciamento preciso das condições atmosféricas, como ponto de orvalho e níveis de oxigênio, muitas vezes até algumas partes por milhão (PPM). Fornos de atmosfera padrão, que simplesmente inundam uma câmara maior e não selada com gás, não conseguem atingir esse nível de controle.

Indústrias e Aplicações que Exigem Fornos de Retorta

Essa necessidade de pureza atmosférica absoluta é o motivo pelo qual as retortas são indispensáveis em várias indústrias de alto risco.

Dispositivos Médicos e Aeroespacial

Para componentes como implantes médicos ou pás de turbinas de motores a jato, qualquer oxidação superficial ou contaminação é um potencial ponto de falha. Um forno de retorta garante que processos como recozimento ou brasagem ocorram em uma atmosfera perfeitamente inerte ou ativa, resultando em um acabamento superficial limpo e não contaminado.

Moldagem por Injeção de Metal (MIM) e Manufatura Aditiva

A etapa de sinterização nos processos de MIM e em muitas impressões 3D de metal é extremamente sensível às condições atmosféricas. A sinterização requer uma atmosfera de hidrogênio puro e seco ou vácuo para remover os vestígios de ligante e fundir as partículas metálicas em uma peça sólida e densa. Oxigênio ou umidade inibiriam esse processo e levariam a componentes fracos e porosos.

Brasagem e Recozimento de Metais Reativos

Metais como aço inoxidável, titânio e outras superligas são altamente reativos com oxigênio, especialmente em temperaturas elevadas. Uma retorta fornece o ambiente puro e livre de oxigênio (geralmente hidrogênio ou argônio de alta pureza) necessário para criar juntas soldadas fortes e limpas ou para recozer o material sem formar uma camada de óxido prejudicial.

Materiais Avançados e Pesquisa

Ao desenvolver novas ligas ou materiais, os cientistas precisam eliminar todas as variáveis do processo. Um forno de retorta fornece um ambiente perfeitamente controlado e repetível, garantindo que os resultados experimentais sejam um reflexo fiel das propriedades do material, e não um subproduto da contaminação atmosférica.

Entendendo os Compromissos

Embora essenciais para aplicações específicas, os fornos de retorta não são universalmente superiores. Seu design vem com concessões inerentes em comparação com outros tipos comuns de fornos.

Comparação com Fornos de Mufa (Muffle Furnaces)

Uma mufa é um revestimento separador dentro de um forno, mas geralmente não é selada com o mesmo padrão hermético de uma retorta. Embora uma mufa forneça uma boa separação dos elementos de aquecimento, ela é mais suscetível a pequenos vazamentos e não consegue atingir a atmosfera de altíssima pureza de uma verdadeira retorta.

Os Custos da Pureza

Os sistemas baseados em retorta têm um custo operacional mais alto. As próprias retortas são consumíveis que se degradam com o tempo devido ao ciclo térmico e devem ser substituídas periodicamente.

Além disso, a massa térmica adicional da retorta significa que os ciclos de aquecimento e resfriamento podem ser mais lentos em comparação com os projetos sem retorta, o que pode impactar a vazão geral para aplicações menos críticas.

Selecionando o Forno Correto para Seu Processo

A escolha da tecnologia de forno correta depende de adequar as capacidades do equipamento aos requisitos rigorosos do seu processo e material.

- Se o seu foco principal é evitar qualquer oxidação superficial ou contaminação em materiais sensíveis: Um forno de retorta é o único projeto que fornece a integridade hermética necessária para resultados garantidos.

- Se o seu foco principal é o tratamento térmico geral com uma atmosfera protetora (por exemplo, endurecimento neutro): Um forno de atmosfera padrão ou de mufa selada é frequentemente mais econômico e perfeitamente suficiente.

- Se o seu foco principal é a produção de alto volume onde uma pequena oxidação superficial é aceitável ou removida posteriormente: Um forno de correia de malha contínua pode oferecer melhor vazão e custos operacionais mais baixos.

Em última análise, investir em um forno de retorta é uma decisão de priorizar o controle absoluto do processo e a repetibilidade acima de tudo.

Tabela Resumo:

| Característica | Forno de Retorta | Forno Padrão |

|---|---|---|

| Controle Atmosférico | Absoluto, hermético com alta pureza | Limitado, propenso a vazamentos e contaminação |

| Prevenção de Contaminação | Isola peças do forno e do ar externo | Maior risco de oxidação e desgaseificação |

| Aplicações Ideais | Dispositivos médicos, aeroespacial, MIM, metais reativos | Tratamento térmico geral, processos menos críticos |

| Custo e Vazão | Custos operacionais mais altos, ciclos mais lentos | Mais econômico, mais rápido para alto volume |

Precisa de um forno que garanta pureza para seus processos críticos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Quer você esteja nas áreas médica, aeroespacial ou de materiais avançados, garantimos controle atmosférico absoluto e integridade do processo. Entre em contato conosco hoje para discutir como nossos fornos de retorta podem elevar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior