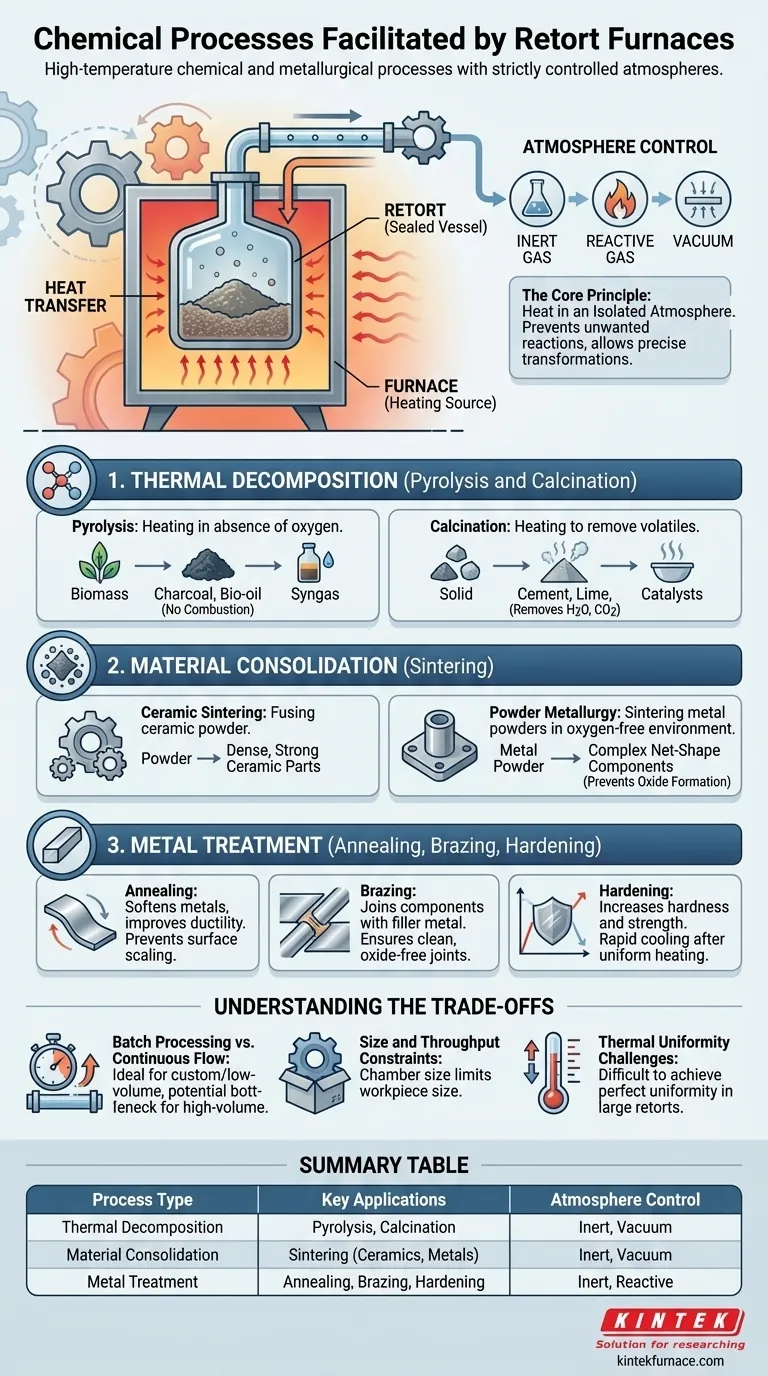

Em sua essência, os fornos de retorta facilitam processos químicos e metalúrgicos de alta temperatura que exigem uma atmosfera estritamente controlada. Eles são usados para uma variedade de aplicações, incluindo a decomposição térmica de materiais (pirólise e calcinação), a consolidação de pós (sinterização) e o tratamento térmico de metais (recocimento, brasagem e endurecimento).

A característica definidora de um forno de retorta não é apenas sua capacidade de gerar calor, mas o uso de um vaso selado (a retorta) para isolar a peça de trabalho do ambiente externo. Isso permite um controle preciso sobre a atmosfera – seja inerte, reativa ou vácuo – que é a chave para prevenir reações indesejadas e alcançar transformações específicas de materiais.

O Princípio Central: Calor em uma Atmosfera Isolada

Para entender os processos que um forno de retorta permite, você deve primeiro entender seu projeto fundamental. Ao contrário de um forno simples, seu valor primário vem do controle atmosférico.

O que é uma "Retorta"?

Uma retorta é uma câmara ou vaso hermético colocado dentro de um forno. O material a ser processado é colocado dentro da retorta, que então é selada. O forno aquece a retorta por fora, e o calor é transferido para o material dentro.

Por que o Controle Atmosférico é Crítico

Essa separação é crucial. Ao selar a retorta, você pode purgar o ar ambiente (que contém ~21% de oxigênio) e substituí-lo por um gás específico ou criar um vácuo. Isso evita a oxidação em altas temperaturas, introduz gases que podem participar de uma reação ou remove subprodutos à medida que se formam.

Principais Processos Químicos e Metalúrgicos

A capacidade de combinar calor preciso com uma atmosfera controlada torna os fornos de retorta indispensáveis para vários processos industriais importantes.

Decomposição Térmica (Pirólise e Calcinação)

Esses processos usam calor para decompor compostos.

- Pirólise envolve o aquecimento de um material, como biomassa ou xisto, na ausência completa de oxigênio. Isso evita a combustão e, em vez disso, faz com que o material se decomponha em produtos valiosos como carvão vegetal, bio-óleo e gás de síntese.

- Calcinação é o processo de aquecer um sólido a altas temperaturas para remover substâncias voláteis, como água ou dióxido de carbono. É essencial na produção de cimento, cal e certos catalisadores e pigmentos.

Consolidação de Materiais (Sinterização)

A sinterização usa calor para fundir partículas de pó em uma massa sólida ou porosa sem derreter completamente o material.

- Sinterização Cerâmica: Este processo confere às peças cerâmicas sua resistência e densidade finais.

- Metalurgia do Pó: Um forno de retorta fornece o ambiente sem oxigênio necessário para sinterizar pós metálicos em componentes complexos de forma líquida, evitando a formação de óxidos que reduzem a resistência.

Tratamento de Metais (Recozimento, Brasagem e Endurecimento)

Para metais, controlar a atmosfera é fundamental para preservar a qualidade da superfície e as propriedades metalúrgicas.

- Recozimento: Este tratamento térmico amolece os metais, tornando-os mais dúcteis e fáceis de trabalhar. Uma atmosfera inerte evita a formação de carepas e descoloração da superfície.

- Brasagem: Este processo une dois componentes metálicos usando um metal de enchimento com um ponto de fusão mais baixo. Uma atmosfera controlada (muitas vezes nitrogênio, hidrogênio ou vácuo) garante uma junta limpa, forte e livre de óxidos.

- Endurecimento: Este processo envolve aquecer e depois resfriar rapidamente um metal para aumentar sua dureza e resistência. A retorta garante um aquecimento uniforme em uma atmosfera protetora antes da etapa de têmpera.

Compreendendo as Trocas

Embora poderosos, os fornos de retorta não são uma solução universal. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Processamento em Batelada vs. Fluxo Contínuo

A maioria dos fornos de retorta é projetada para processamento em batelada. Você carrega a retorta, executa o ciclo, a resfria e a descarrega. Isso é ideal para pesquisa, peças personalizadas ou produção de baixo volume, mas pode ser um gargalo para fabricação contínua de alto volume.

Restrições de Tamanho e Capacidade de Produção

O tamanho físico da câmara da retorta limita inerentemente o tamanho da peça de trabalho. Embora existam fornos de retorta muito grandes, eles se tornam cada vez mais complexos e caros, especialmente para manter a pureza atmosférica e a uniformidade térmica.

Desafios de Uniformidade Térmica

Alcançar uma temperatura perfeitamente uniforme em uma retorta grande e selada pode ser difícil. Isso exige um projeto cuidadoso do forno, posicionamento de sensores e lógica de controle para evitar pontos quentes ou frios que poderiam levar a uma qualidade inconsistente do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do resultado desejado. Um forno de retorta é a escolha superior quando a integridade atmosférica é inegociável.

- Se o seu foco principal é criar materiais em um ambiente sem oxigênio: Um forno de retorta é essencial para pirólise ou desenvolvimento de materiais à base de carbono, pois impede a combustão.

- Se o seu foco principal é melhorar as propriedades do metal ou unir componentes: A atmosfera controlada de uma retorta é crítica para recozimento e brasagem para prevenir a oxidação da superfície e garantir resultados limpos.

- Se o seu foco principal é consolidar pós em formas sólidas: Um forno de retorta fornece o ambiente de alta temperatura e sem oxigênio necessário para uma sinterização cerâmica ou metalúrgica eficaz.

- Se o seu foco principal é remover compostos voláteis de um material: A capacidade da retorta de gerenciar a temperatura e a atmosfera durante a calcinação é fundamental para eliminar substâncias específicas sem reações secundárias indesejadas.

Em última análise, um forno de retorta é a ferramenta definitiva quando o controle atmosférico preciso é tão crítico para o processo quanto a aplicação de calor.

Tabela Resumo:

| Tipo de Processo | Aplicações Chave | Controle Atmosférico |

|---|---|---|

| Decomposição Térmica | Pirólise, Calcinação | Inerte, Vácuo |

| Consolidação de Materiais | Sinterização (Cerâmicas, Metais) | Inerte, Vácuo |

| Tratamento de Metais | Recozimento, Brasagem, Endurecimento | Inerte, Reativo |

Eleve seus processos laboratoriais com as avançadas soluções de fornos de retorta da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais únicas, como pirólise, sinterização ou tratamentos de metais. Entre em contato conosco hoje para discutir como podemos melhorar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial