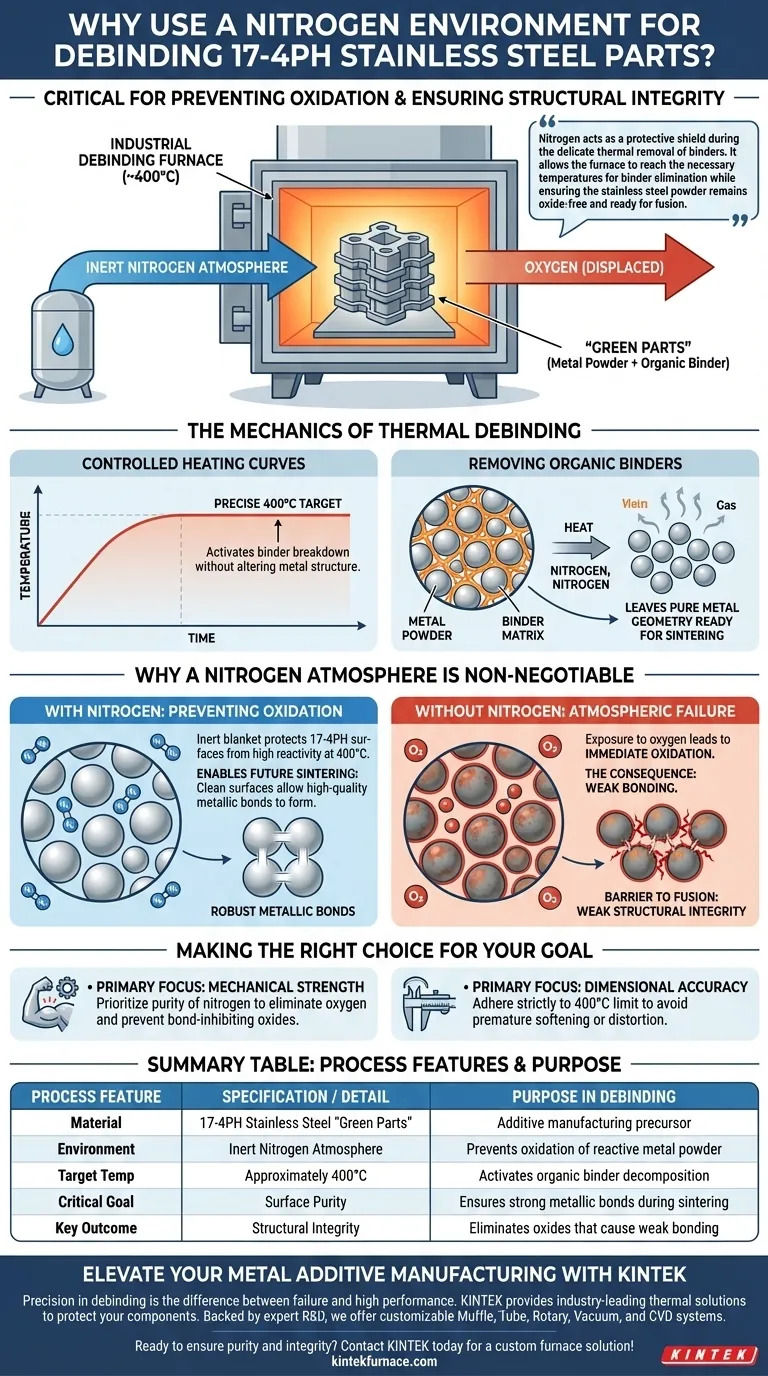

O uso de um ambiente de nitrogênio em um forno industrial de desaglomeração é o fator crítico para prevenir a oxidação enquanto se preparam peças de aço inoxidável 17-4PH para o fortalecimento final. Operando a aproximadamente 400°C, o forno controla rigorosamente a remoção térmica de aglutinantes orgânicos de "peças verdes". Esta atmosfera inerte garante que o pó metálico permaneça quimicamente puro, permitindo a formação de ligações metálicas robustas durante a fase subsequente de sinterização.

O nitrogênio atua como um escudo protetor durante a delicada remoção térmica dos aglutinantes. Ele permite que o forno atinja as temperaturas necessárias para a eliminação do aglutinante, garantindo que o pó de aço inoxidável permaneça livre de óxidos e pronto para a fusão.

A Mecânica da Desaglomeração Térmica

Curvas de Aquecimento Controladas

A função principal do forno industrial neste contexto é executar uma curva de aquecimento precisa.

Em vez de aquecimento rápido, a temperatura é cuidadosamente elevada para 400°C. Esta temperatura específica é visada para ativar a decomposição dos aglutinantes sem alterar a estrutura do metal.

Remoção de Aglutinantes Orgânicos

A fabricação aditiva frequentemente usa aglutinantes orgânicos para manter o pó metálico unido em uma forma conhecida como "peça verde".

O calor do forno faz com que esses aglutinantes se decomponham ou evaporem. Isso deixa para trás a geometria de metal puro, pronta para o processo final de fusão.

Por Que uma Atmosfera de Nitrogênio é Inegociável

Prevenção da Oxidação

A 400°C, o pó de aço inoxidável 17-4PH é altamente reativo ao oxigênio.

Se exposto ao ar padrão nesta temperatura, as partículas de metal oxidariam imediatamente. O ambiente de nitrogênio desloca o oxigênio, criando uma manta inerte que protege as superfícies metálicas da degradação química.

Possibilitando a Sinterização Futura

O objetivo final da impressão 3D de metal é sinterizar — ou fundir — partículas em uma massa sólida.

Ligações metálicas de alta qualidade só podem se formar entre superfícies metálicas limpas. Se as partículas oxidarem durante a desaglomeração, esses óxidos atuam como uma barreira, impedindo que as partículas se fundam corretamente na próxima etapa.

A Consequência da Falha Atmosférica

O Risco de Ligação Fraca

É crucial entender que a desaglomeração não serve apenas para limpar a peça; serve para preservar a química da superfície.

A falha em manter um ambiente de nitrogênio leva à contaminação da superfície. Isso resulta em integridade estrutural fraca porque as partículas de metal se tocarão fisicamente, mas falharão em se ligar quimicamente durante a sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de fabricação de aço inoxidável 17-4PH, considere estas prioridades:

- Se o seu foco principal é a resistência mecânica: Priorize a pureza da atmosfera de nitrogênio para eliminar completamente o oxigênio e prevenir óxidos que inibem a ligação.

- Se o seu foco principal é a precisão dimensional: Cumpra rigorosamente o limite de temperatura de 400°C para garantir que a remoção do aglutinante ocorra sem amolecer ou distorcer prematuramente o pó metálico.

Controle a atmosfera hoje para garantir a resistência da peça amanhã.

Tabela Resumo:

| Característica do Processo | Especificação/Detalhe | Propósito na Desaglomeração |

|---|---|---|

| Material | Aço Inoxidável 17-4PH | Peças "verdes" de fabricação aditiva |

| Ambiente | Atmosfera Inerte de Nitrogênio | Previne a oxidação de pó metálico reativo |

| Temp. Alvo | Aproximadamente 400°C | Ativa a decomposição do aglutinante orgânico |

| Objetivo Crítico | Pureza da Superfície | Garante ligações metálicas fortes durante a sinterização |

| Resultado Chave | Integridade Estrutural | Elimina óxidos que causam ligação fraca |

Eleve Sua Fabricação Aditiva de Metal com a KINTEK

A precisão na fase de desaglomeração é a diferença entre uma peça falha e engenharia de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria projetadas para proteger seus componentes de aço inoxidável 17-4PH contra a oxidação.

Apoiados por P&D e fabricação de especialistas, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para suas necessidades específicas de laboratório e industriais de alta temperatura.

Pronto para garantir a pureza química e a integridade estrutural de suas peças impressas em 3D? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Suhair Ghazi Mahdi. Comparative Study of Additive Manufacturing Techniques and Post-Processing on Microstructure and Properties of 17-4PH Stainless Steel and GRCop-42 Copper Alloy: Sintering Optimization vs Recrystallization Annealing. DOI: 10.22399/ijcesen.2657

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais condições de processo principais um forno tubular de alta temperatura com atmosfera fornece para BN-C? Dicas de Controle Especializado

- Que tipos de tratamentos térmicos de metais podem ser realizados usando um forno de atmosfera para recozimento tipo caixa? Descubra Soluções de Recozimento e Brasagem

- Quais gases são comumente usados para criar atmosferas inertes em fornos? Nitrogênio vs. Argônio Explicado

- Qual é o papel dos fornos de atmosfera inerte na indústria de semicondutores? Essencial para a Pureza e o Rendimento

- Por que um sistema de fluxo de argônio é necessário para o recozimento de épsilon-Fe2O3? Proteger a pureza magnética e prevenir a oxidação.

- Qual é a aplicação do forno de atmosfera de recozimento tipo caixa na fabricação de autopeças? Aumentar o Desempenho e a Eficiência

- Por que é necessário usar um forno de alta precisão para o alívio de tensões de peças de Inconel 625? Garanta a Precisão Dimensional da Impressão 3D

- Como a presença de argônio pode ser verificada em certas aplicações? Garanta uma Detecção Precisa com Métodos Comprovados