Em resumo, verificar a presença de gás argônio não é possível a olho nu. Como o argônio é incolor, inodoro e inerte, sua existência deve ser confirmada por evidências físicas indiretas no produto ou, para prova definitiva, com ferramentas analíticas especializadas que possam detectar suas propriedades físicas ou químicas exclusivas.

A única maneira de ter certeza de que o argônio está presente é através de medição direta com um detector especializado. Pistas indiretas, como marcas de fabricação ou etiquetas de produtos, apenas indicam a intenção de incluir argônio, e não sua presença real.

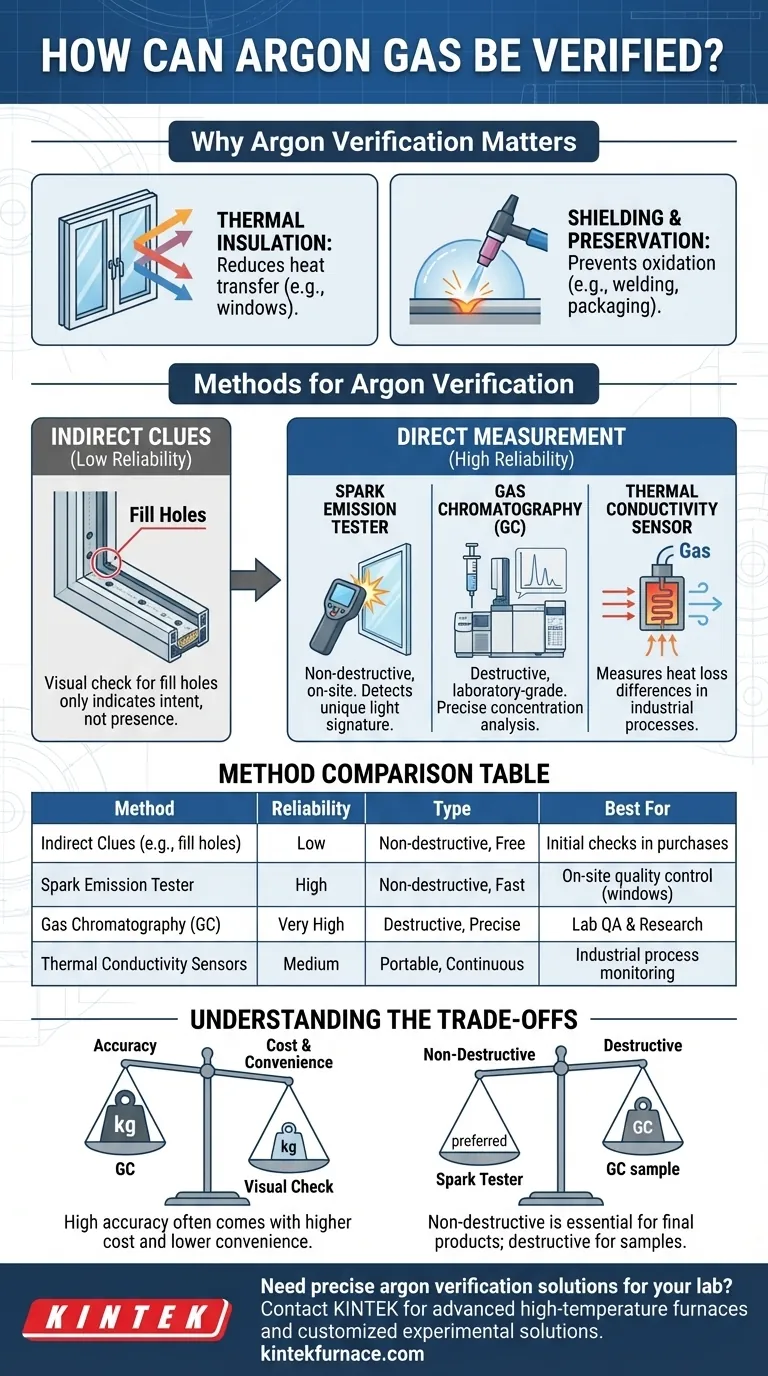

Por Que a Verificação do Argônio é Importante

O argônio é usado em aplicações específicas porque é um gás inerte, o que significa que não reage facilmente com outros elementos. Essa propriedade o torna muito valioso para criar um ambiente protetor e não reativo.

Para Isolamento Térmico

Em janelas modernas de vidro duplo ou triplo, o gás argônio é selado entre os painéis. Como o argônio é mais denso e tem menor condutividade térmica do que o ar, ele reduz significativamente a transferência de calor, melhorando a eficiência energética e o valor de isolamento (valor R) da janela. Se o argônio vazou, o desempenho da janela se degrada substancialmente.

Para Blindagem e Preservação

Em aplicações como soldagem TIG ou MIG, o argônio cria um escudo livre de oxigênio ao redor do ponto de solda, prevenindo a oxidação e garantindo uma solda forte e limpa. Na embalagem de alimentos ou preservação de documentos, ele desloca o oxigênio para evitar deterioração e degradação. Nesses casos, a falta de argônio leva à falha imediata e óbvia do processo.

Métodos para Verificação de Argônio

As técnicas de verificação variam desde a simples observação, que é altamente não confiável, até a análise instrumental precisa. O método correto depende da sua necessidade de certeza.

Pistas Indiretas (Baixa Confiabilidade)

Para produtos manufaturados como unidades de vidro isolante (IGUs), você pode procurar artefatos físicos. Verifique a barra espaçadora entre os painéis de vidro em busca de um ou dois pequenos orifícios de enchimento. Estes são usados para bombear o argônio para dentro e são subsequentemente selados.

A presença desses orifícios sugere que a unidade foi projetada para ser preenchida com argônio, mas não confirma que o gás ainda está presente ou foi preenchido na concentração correta. Vazamentos podem e ocorrem.

Medição Direta (Alta Confiabilidade)

Para confirmar definitivamente a presença e a concentração de argônio, você deve usar um instrumento especializado.

Testadores de Emissão de Faísca são a ferramenta não destrutiva mais comum para janelas. O dispositivo aplica um campo de alta tensão e baixa corrente no vidro, fazendo com que o gás interno emita luz (uma faísca). Um espectrômetro analisa essa luz, pois o argônio emite uma assinatura de cor única que o sensor pode identificar.

Cromatografia Gasosa (GC) é uma técnica de grau laboratorial. Envolve a extração de uma pequena amostra do gás e sua injeção em uma máquina que separa os diferentes componentes. Este método é extremamente preciso e pode medir a concentração exata de argônio, mas é tipicamente um teste destrutivo e não é portátil.

Sensores de Condutividade Térmica (TC) funcionam medindo a rapidez com que um elemento aquecido perde calor para o gás circundante. Como o argônio tem uma condutividade térmica diferente do ar, esses sensores podem detectar sua presença. Eles são frequentemente usados no monitoramento de processos industriais.

Entendendo as Compensações

A escolha de um método de verificação exige o equilíbrio entre precisão, custo e conveniência. Não existe uma única melhor ferramenta para todas as situações.

Precisão vs. Custo e Conveniência

Uma inspeção visual em busca de orifícios de enchimento é gratuita e instantânea, mas não oferece garantia real. É o método menos confiável.

Um testador de faísca portátil oferece um equilíbrio muito bom. Ele fornece confirmação definitiva e não destrutiva em segundos, tornando-o ideal para controle de qualidade no local para janelas. Essas ferramentas representam um investimento moderado.

A cromatografia gasosa oferece a mais alta precisão e quantificação possíveis, mas é cara, lenta e geralmente requer a destruição da vedação do produto para obter uma amostra. Isso é reservado para garantia de qualidade baseada em laboratório e pesquisa.

Teste Destrutivo vs. Não Destrutivo

Para um produto de consumo como uma janela selada, o teste não destrutivo é essencial. Você não pode perfurar um orifício para testar o gás sem arruinar a janela. É por isso que os testadores de faísca são o padrão da indústria para verificação em campo.

Na fabricação ou em processos industriais, a retirada de uma amostra para um teste destrutivo como o GC pode ser uma parte aceitável do controle de qualidade de rotina em uma pequena porcentagem de produtos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua necessidade determina a abordagem correta. Concentre-se no nível de certeza que você exige.

- Se o seu foco principal for a compra de uma casa ou janelas novas: Procure a etiqueta NFRC e as especificações do fabricante que afirmam que as janelas são preenchidas com argônio. Uma verificação visual dos orifícios de enchimento é uma pista secundária, mas não definitiva.

- Se o seu foco principal for o controle de qualidade como instalador ou inspetor: Invista em um testador de emissão de faísca portátil e não destrutivo. Esta é a única maneira de fornecer aos seus clientes a certeza absoluta de que o produto atende às especificações.

- Se o seu foco principal for pesquisa de fabricação ou científica: Use cromatografia gasosa para quantificação precisa e validação de processos, aceitando que é um teste de laboratório destrutivo e complexo.

Em última análise, escolher o método de verificação correto trata de gerenciar o risco e garantir que o produto ou processo funcione como projetado.

Tabela de Resumo:

| Método | Confiabilidade | Principais Características | Melhor Para |

|---|---|---|---|

| Pistas Indiretas (ex: orifícios de enchimento) | Baixa | Não destrutivo, gratuito, instantâneo | Verificações iniciais na compra de janelas |

| Testador de Emissão de Faísca | Alta | Não destrutivo, rápido, identifica argônio via espectro de luz | Controle de qualidade no local para janelas |

| Cromatografia Gasosa (GC) | Muito Alta | Destrutivo, medição precisa da concentração | Pesquisa de laboratório e CQ de fabricação |

| Sensores de Condutividade Térmica | Média | Mede diferenças na perda de calor, portátil | Monitoramento de processos industriais |

Precisa de soluções precisas de verificação de argônio para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, como Fornos de Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender às suas necessidades experimentais exclusivas, aumentando a precisão e a eficiência na detecção de gases e além. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Quais são as vantagens de processo do uso de SPS para eletrólitos cerâmicos protônicos? Alcançar Densificação Rápida

- Quais são as vantagens do Sinterização por Plasma de Faísca (SPS)? Otimização do Desempenho Termoelétrico em Sulfeto de Cobre

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para cerâmicas de Ba0.95La0.05FeO3-δ? Alcança Alta Densidade Rapidamente

- Quais são as vantagens do SPS em relação aos fornos de mufla para cerâmicas de grão fino? Alcançar densidade próxima da teórica

- Quais são as vantagens da Sinterização por Plasma de Faísca (SPS) para ligas de TiC? Preservar a Precisão e a Microestrutura