Em resumo, os fornos de atmosfera inerte são indispensáveis na indústria de semicondutores porque criam um ambiente ultrapuro e isento de oxigênio. Isso é essencial para processos de alta temperatura, como recozimento e ativação de dopantes, onde qualquer reação com o oxigênio contaminaria o wafer de silício, criaria defeitos e, em última análise, inutilizaria o microchip.

A função central de um forno de atmosfera inerte não é apenas fornecer calor, mas atuar como um escudo protetor. Ao substituir o ar reativo por um gás neutro, como nitrogênio ou argônio, ele garante que as etapas de fabricação em alta temperatura alterem o wafer de silício apenas da maneira pretendida, garantindo a pureza do material e a integridade elétrica exigidas pela eletrônica moderna.

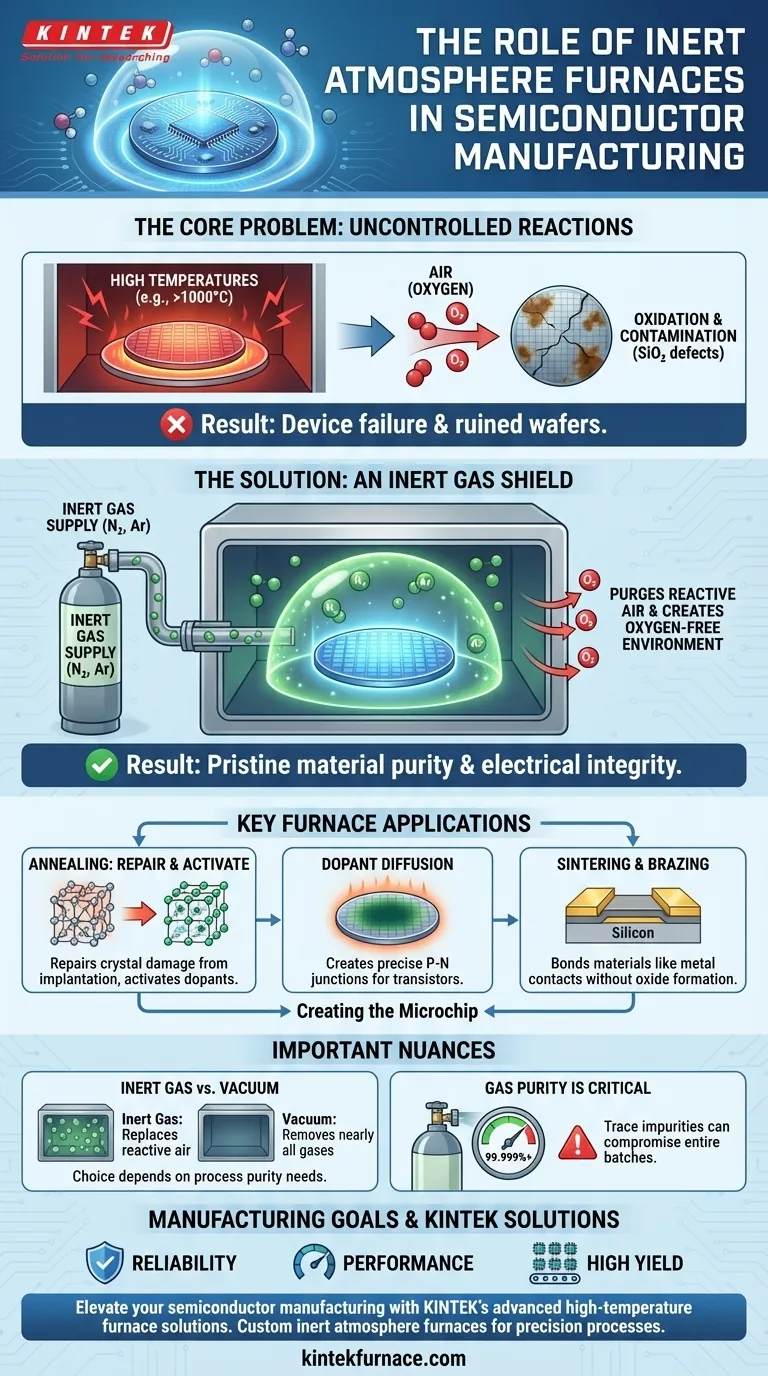

O Problema Central: Reações Descontroladas em Altas Temperaturas

A fabricação de semicondutores depende de calor extremo para modificar as propriedades dos wafers de silício. No entanto, esse mesmo calor cria uma vulnerabilidade significativa à contaminação da atmosfera circundante.

A Faca de Dois Gumes do Calor

A alta temperatura é necessária para realizar etapas críticas, como reparar estruturas cristalinas (recozimento) ou ativar átomos dopantes implantados. Ela fornece a energia que os átomos precisam para se moverem para suas posições corretas dentro da rede de silício.

No entanto, essa energia térmica também acelera drasticamente as reações químicas. Nas temperaturas usadas na fabricação (frequentemente excedendo 1000°C), um wafer de silício exposto ao ar normal seria comprometido de forma instantânea e catastrófica.

A Principal Ameaça: Oxidação

A ameaça mais significativa é o oxigênio. Quando aquecido, o silício reage prontamente com o oxigênio para formar uma camada de dióxido de silício ($\text{SiO}_2$).

Embora uma camada controlada de $\text{SiO}_2$ seja, às vezes, criada intencionalmente para isolamento, a oxidação descontrolada é desastrosa. Ela cria defeitos, altera os caminhos elétricos cuidadosamente projetados e impede que outros processos funcionem corretamente, levando à falha do dispositivo.

A Solução: Um Escudo de Gás Inerte

Um forno de atmosfera inerte resolve esse problema, purificando completamente a câmara de processamento do ar ambiente e substituindo-o por um gás inerte, mais comumente nitrogênio ($\text{N}_2$) ou argônio ($\text{Ar}$).

Esses gases são quimicamente não reativos. Eles fornecem a pressão atmosférica necessária para facilitar o aquecimento estável, mas não reagem com o wafer de silício, mesmo em temperaturas extremas. Isso cria um ambiente imaculado onde os processos térmicos podem ocorrer sem efeitos colaterais químicos indesejados.

Principais Aplicações de Fornos na Fabricação de Semicondutores

Ao prevenir a oxidação e a contaminação, os fornos de atmosfera inerte possibilitam várias etapas fundamentais na criação de um microchip.

Recozimento (Annealing): Reparo e Ativação

Processos como a implantação iônica, que insere átomos dopantes no silício, causam danos significativos à estrutura cristalina do wafer. O recozimento (Annealing) é um processo de aquecimento controlado que repara esse dano.

Simultaneamente, o recozimento fornece a energia necessária para ativar os dopantes, permitindo que eles se integrem à rede de silício e se tornem eletricamente ativos. A atmosfera inerte garante que esse reparo e ativação ocorram de forma limpa.

Difusão de Dopantes

A difusão é o processo de usar calor para fazer com que os dopantes se espalhem de uma área de alta concentração para uma área de baixa concentração. Isso é usado para criar as junções P-N específicas que formam os transistores.

Realizar isso em altas temperaturas em um ambiente inerte garante que os dopantes se difundam de maneira uniforme e previsível, sem reagir com o oxigênio.

Sinterização e Brasagem

Esses processos usam calor para unir diferentes materiais. Por exemplo, a sinterização é usada para adensar contatos metálicos no wafer.

Uma atmosfera inerte é fundamental aqui para evitar que óxidos se formem nas superfícies metálicas, pois os óxidos criariam uma ligação fraca e não confiável e aumentariam a resistência elétrica.

Compreendendo as Nuances e Alternativas

Embora essenciais, os fornos de gás inerte fazem parte de uma família mais ampla de ferramentas de ambiente controlado. Entender as diferenças é fundamental.

Gás Inerte versus Vácuo

Um forno a vácuo alcança um ambiente puro removendo quase todos os gases, criando um vácuo próximo. Um forno a gás inerte o alcança substituindo gases reativos por gases não reativos.

A escolha depende do processo. Um vácuo é frequentemente usado para aplicações de altíssima pureza onde até mesmo a presença de argônio é indesejável. O gás inerte é mais comum para processos como o recozimento, onde o objetivo principal é simplesmente evitar a oxidação a um custo menor do que manter um vácuo rigoroso.

A Importância da Pureza do Gás

A eficácia de um forno de atmosfera inerte depende inteiramente da pureza do suprimento de gás inerte. Mesmo traços de oxigênio ou umidade no nitrogênio ou argônio podem ser suficientes para comprometer um lote inteiro de wafers, tornando os sistemas de purificação de gás uma parte crítica da infraestrutura.

Atmosferas Reativas Controladas

É importante notar que a mesma tecnologia de forno pode ser usada para processos que exigem um gás reativo. Por exemplo, o crescimento intencional de uma camada de porta de dióxido de silício é feito em um forno cheio de oxigênio puro e controlado.

O princípio subjacente é o controle atmosférico. O forno fornece a plataforma para criar qualquer ambiente gasoso específico necessário, seja ele perfeitamente inerte ou precisamente reativo.

Fazendo a Escolha Certa para os Objetivos de Fabricação

O uso de atmosferas inertes não é uma escolha, mas uma necessidade, diretamente ligada aos objetivos fundamentais da fabricação de semicondutores.

- Se o seu foco principal é a confiabilidade: Uma atmosfera inerte é a primeira linha de defesa contra defeitos microscópicos e camadas químicas indesejadas que causam falhas de componentes a longo prazo.

- Se o seu foco principal é o desempenho: Prevenir a contaminação garante que o chip final tenha as propriedades elétricas exatas projetadas para operação de alta velocidade e baixo consumo de energia.

- Se o seu foco principal é o rendimento de fabricação: O ambiente repetível e controlado fornecido por esses fornos é o que permite a produção em massa de milhões de chips idênticos e funcionais a partir de cada wafer.

Em última análise, esse controle preciso sobre o ambiente de fabricação é um pilar fundamental que torna o mundo digital possível.

Tabela de Resumo:

| Aplicação | Propósito | Benefício |

|---|---|---|

| Recozimento (Annealing) | Reparar danos cristalinos e ativar dopantes | Garante wafers de silício limpos e sem defeitos |

| Difusão de Dopantes | Criar junções P-N para transistores | Permite a dispersão uniforme e previsível de dopantes |

| Sinterização/Brasagem | Unir materiais como contatos metálicos | Previne a formação de óxidos para ligações fortes |

Eleve sua fabricação de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de atmosfera inerte adaptados para recozimento preciso, ativação de dopantes e muito mais. Nossa linha de produtos inclui Fornos de Mufle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta pureza, confiabilidade e alto rendimento — entre em contato conosco hoje para discutir como podemos otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico