Em resumo, os gases mais comuns usados para criar atmosferas inertes em fornos são o Nitrogênio (N₂) e o Argônio (Ar). Sua abundância natural e propriedades não reativas os tornam os padrões da indústria para proteger materiais contra oxidação e outras reações químicas durante os processos de tratamento térmico.

A escolha entre um gás inerte não é arbitrária; é uma decisão crítica baseada em uma troca entre custo e estabilidade química. O Nitrogênio é o "cavalo de batalha" econômico para a maioria das aplicações, enquanto o Argônio é o especialista em alta pureza reservado para processos onde a menor reação não pode ser tolerada.

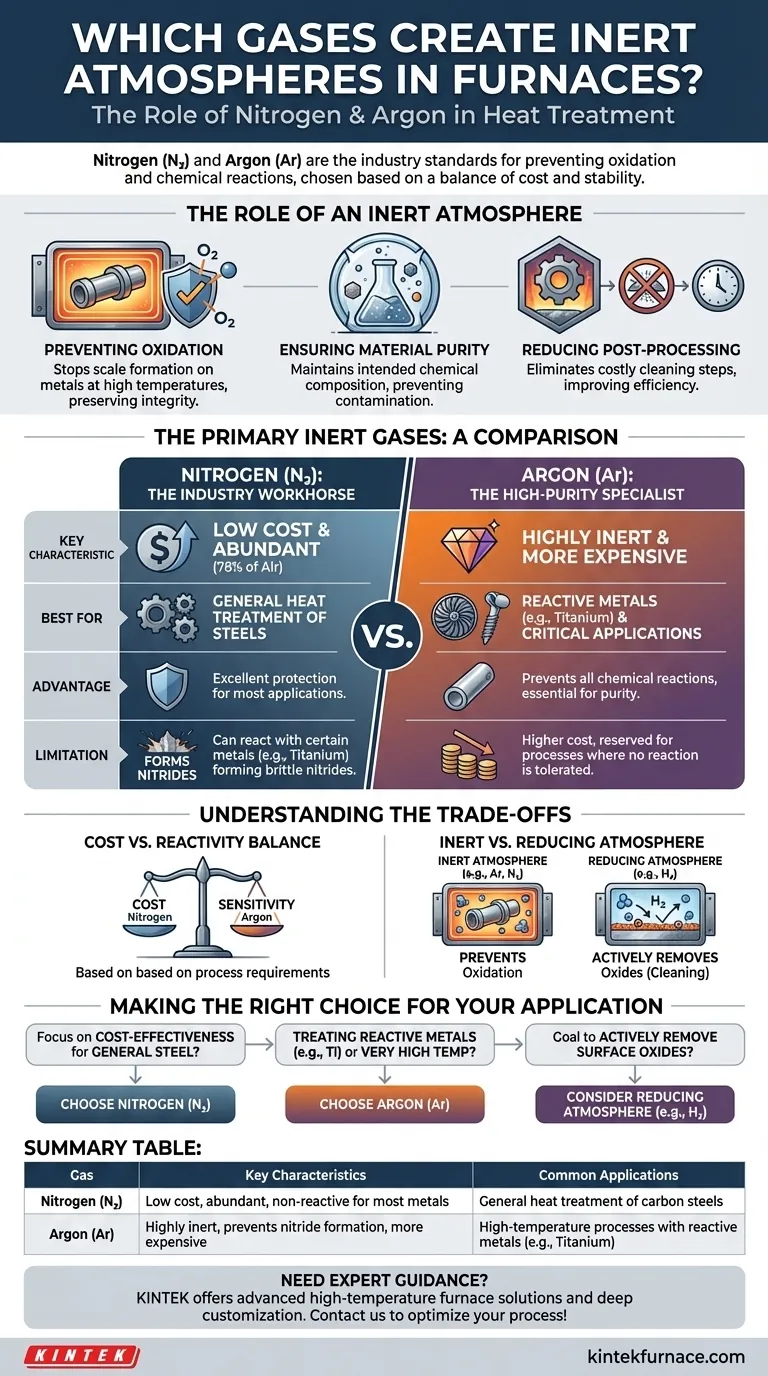

O Papel de uma Atmosfera Inerte

Uma atmosfera inerte é um ambiente controlado dentro de um forno que foi purgado de oxigênio e outros gases reativos. Isso é fundamental para muitos processos modernos de fabricação e tratamento térmico.

Prevenção da Oxidação

O objetivo principal de uma atmosfera inerte é prevenir a oxidação. Quando os metais são aquecidos a altas temperaturas na presença de oxigênio, eles formam rapidamente óxidos em sua superfície, comumente conhecidos como carepa. Essa carepa pode comprometer as dimensões, o acabamento e a integridade estrutural do material.

Garantia da Pureza do Material

Além de prevenir a oxidação, um ambiente inerte impede outras reações químicas indesejadas. Ele garante que o material que está sendo tratado mantenha sua composição química e características físicas pretendidas sem ser contaminado por elementos atmosféricos.

Redução do Pós-Processamento

Ao prevenir a formação de carepa, as atmosferas inertes reduzem ou eliminam significativamente a necessidade de etapas de pós-processamento caras e demoradas, como jateamento abrasivo ou limpeza química para remover óxidos. Isso leva a maior eficiência e menor impacto ambiental.

Os Principais Gases Inertes: Uma Comparação

Embora vários gases sejam inertes, a escolha para fornos industriais quase sempre se resume ao Nitrogênio e ao Argônio.

Nitrogênio (N₂): O Cavalo de Batalha da Indústria

O Nitrogênio é o gás inerte mais utilizado para atmosferas de forno. Sua principal vantagem é o baixo custo, impulsionado por sua abundância — ele compõe aproximadamente 78% do ar que respiramos.

Para a grande maioria das aplicações de tratamento térmico, como para aços carbono, o Nitrogênio oferece excelente proteção e é a escolha econômica padrão.

Argônio (Ar): O Especialista em Alta Pureza

O Argônio é significativamente mais inerte do que o Nitrogênio. Embora mais caro de produzir, é a escolha necessária para aplicações de alta temperatura que envolvem metais reativos como titânio, certos aços inoxidáveis ou metais refratários.

Nessas condições específicas, o Nitrogênio pode, na verdade, reagir com o metal para formar nitretos indesejáveis, o que pode tornar o material quebradiço. O Argônio não tem essa limitação, tornando-o essencial para aplicações críticas nas indústrias aeroespacial, médica e de semicondutores.

Entendendo as Trocas (Trade-offs)

A escolha do gás correto requer o equilíbrio entre os requisitos do processo e o orçamento. A escolha errada pode incorrer em custos desnecessários ou, pior, estragar a peça de trabalho.

Custo vs. Reatividade

A decisão é fundamentalmente uma análise de custo-benefício. O custo adicional do Argônio é justificado pela sensibilidade do processo? Para o tratamento de aço de uso geral, a resposta é quase sempre não. Para o tratamento de um componente de titânio de alto valor, a resposta é quase sempre sim.

Considerando Outras Atmosferas

É crucial distinguir entre uma atmosfera inerte e uma atmosfera redutora. Embora ambas previnam a oxidação, uma atmosfera redutora vai um passo além.

Gases como o Hidrogênio (H₂) não são inertes; eles são altamente reativos. Em um forno, o hidrogênio remove ativamente os átomos de oxigênio dos óxidos existentes na superfície do metal, limpando-o efetivamente. Essas "atmosferas redutoras" são usadas para aplicações específicas, como brasagem ou sinterização, onde uma superfície quimicamente limpa é primordial.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina o gás atmosférico correto. Use estas diretrizes para tomar uma decisão informada.

- Se seu foco principal for a relação custo-benefício para o tratamento térmico geral de aços: Sua melhor escolha é o Nitrogênio devido ao seu baixo custo e inércia suficiente.

- Se você estiver tratando metais reativos (por exemplo, titânio) ou trabalhando em temperaturas muito altas: Você deve usar Argônio para evitar a formação de nitretos indesejados.

- Se seu objetivo for remover ativamente óxidos superficiais, e não apenas preveni-los: Você deve investigar uma atmosfera redutora contendo Hidrogênio, que serve a uma função diferente da de um gás puramente inerte.

Em última análise, selecionar a atmosfera correta é fundamental para garantir que seu material saia do forno com as propriedades exatas que você pretendia.

Tabela de Resumo:

| Gás | Características Principais | Aplicações Comuns |

|---|---|---|

| Nitrogênio (N₂) | Baixo custo, abundante, não reativo para a maioria dos metais | Tratamento térmico geral de aços carbono |

| Argônio (Ar) | Altamente inerte, previne a formação de nitretos, mais caro | Processos de alta temperatura com metais reativos como o titânio |

Precisa de orientação especializada na seleção da atmosfera inerte correta para seu forno? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para otimizar seu processo e proteger seus materiais de forma eficaz!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material