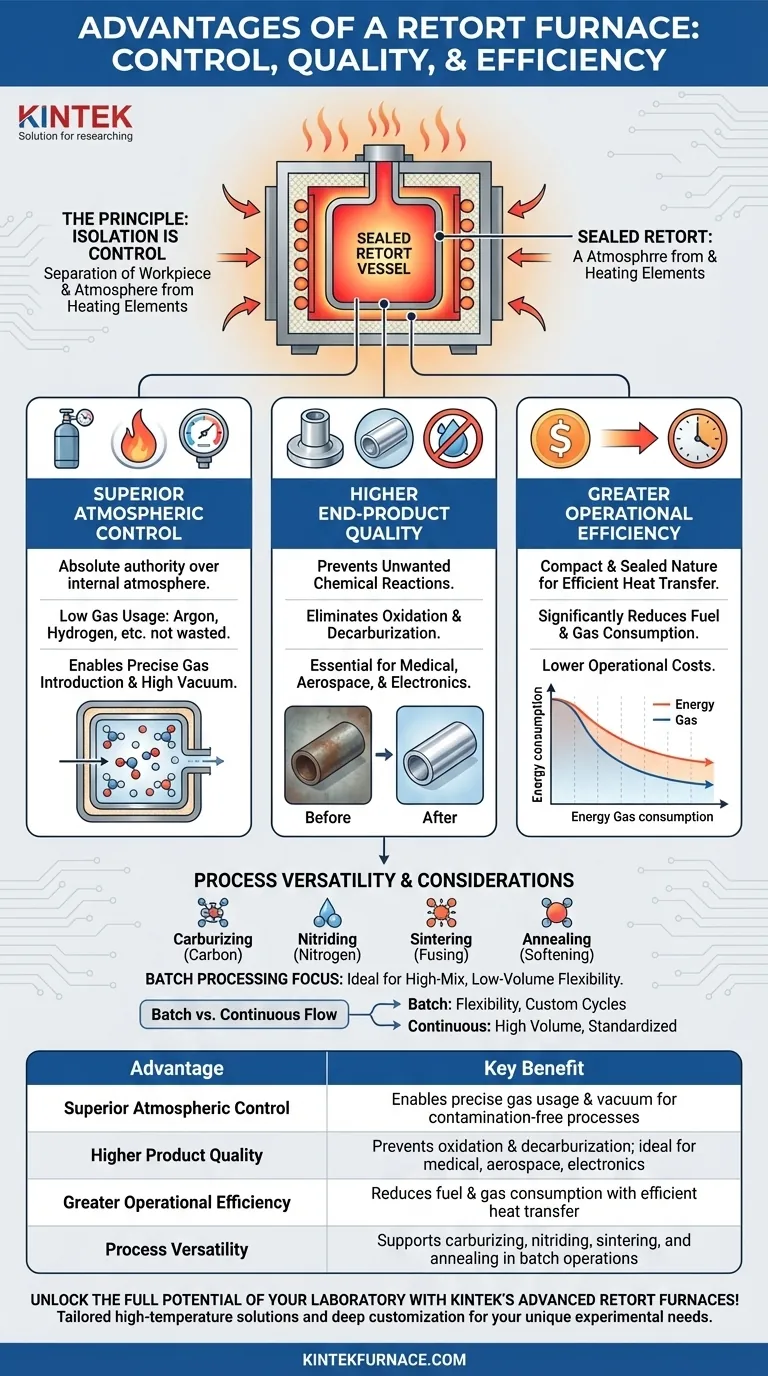

Em sua essência, um forno de retorta oferece três vantagens principais: controle atmosférico superior, maior qualidade do produto final e maior eficiência operacional. Esses benefícios decorrem diretamente de seu design exclusivo, que utiliza uma câmara interna selada para isolar o material que está sendo processado dos elementos de aquecimento do forno e do ambiente externo.

A característica definidora de um forno de retorta é seu vaso selado. Este elemento de design não é apenas um componente; é a fonte de todas as suas vantagens, possibilitando um nível de controle de processo e pureza do produto que é difícil de alcançar em outros tipos de fornos.

O Princípio: Isolamento é Controle

Um forno padrão aquece materiais em uma câmara onde a atmosfera é frequentemente influenciada pelo método de aquecimento e pelo ar externo. Um forno de retorta altera fundamentalmente essa relação ao introduzir uma barreira crítica.

O que é uma Retorta?

Uma retorta é um vaso selado, tipicamente feito de ligas metálicas ou cerâmicas, que fica dentro do corpo principal do forno. Os materiais que você está tratando são colocados dentro desta retorta, não na câmara principal do forno.

O Poder da Separação

Este design separa a peça de trabalho e sua atmosfera imediata dos elementos de aquecimento e isolamento. O forno aquece a retorta por fora, e a retorta, por sua vez, aquece o material dentro dela. Essa separação é a chave para todos os seus benefícios.

Principais Vantagens Explicadas

Ao isolar o processo, um forno de retorta fornece vantagens específicas e mensuráveis que são críticas para tratamentos avançados de materiais.

Controle Atmosférico Incomparável

Como a retorta é um espaço selado e contido, você tem autoridade absoluta sobre a atmosfera dentro dela. Isso permite um uso extremamente baixo de atmosfera, pois gases como argônio ou hidrogênio não são desperdiçados preenchendo uma câmara grande e com vazamentos.

Você também pode introduzir com precisão gases especializados ou criar um vácuo quase perfeito, o que é essencial para processos sensíveis ao oxigênio ou a outros contaminantes.

Qualidade Superior do Produto

Resultante diretamente do controle atmosférico, os fornos de retorta se destacam na prevenção de reações químicas indesejadas. Ao eliminar o oxigênio, você pode prevenir a oxidação e a descarburação nas superfícies metálicas, resultando em um produto final mais limpo e de maior qualidade.

Essa pureza é essencial para aplicações nos setores médico, aeroespacial e de fabricação de eletrônicos, onde a integridade do material é inegociável.

Eficiência Operacional Aprimorada

A natureza compacta e selada da retorta permite uma transferência de calor muito eficiente para a carga de trabalho, o que pode levar a tempos de aquecimento mais rápidos.

Além disso, como você está consumindo apenas a quantidade precisa de gás atmosférico necessária para o pequeno volume da retorta, você reduz significativamente o consumo de combustível e gás, diminuindo os custos operacionais ao longo do tempo.

Versatilidade do Processo

O controle preciso sobre a temperatura e a atmosfera torna os fornos de retorta incrivelmente versáteis. Eles são a escolha ideal para uma variedade de tratamentos térmicos especializados.

Os processos comuns incluem cementação (adição de carbono), nitretação (adição de nitrogênio), sinterização (fusão de material em pó) e recozimento (amaciamento de metal), entre muitos outros tratamentos avançados.

Entendendo as Compensações

Embora poderosos, o design do forno de retorta não é universalmente superior. Suas vantagens vêm com considerações específicas que o tornam ideal para algumas aplicações, mas menos para outras.

Processamento em Batelada vs. Fluxo Contínuo

A maioria dos fornos de retorta são fornos de batelada. Eles são carregados, passam por um ciclo e depois descarregados. Isso oferece imensa flexibilidade para personalizar ciclos para diferentes peças de baixo a médio volume.

No entanto, eles são inerentemente menos adequados para linhas de produção contínuas de alto volume onde as peças se movem constantemente através de um forno.

Custo Inicial e Complexidade

Os componentes especializados, como a própria retorta e os sistemas sofisticados de controle de atmosfera, podem levar a um investimento inicial mais alto em comparação com fornos não atmosféricos mais simples.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser orientada pelos requisitos específicos do seu material e objetivos de produção.

- Se o seu foco principal for a pureza do produto: Um forno de retorta é a escolha definitiva para prevenir oxidação e contaminação.

- Se o seu foco principal for o tratamento especializado de materiais: Processos que exigem atmosferas específicas como hidrogênio ou nitrogênio só são possíveis em uma retorta selada.

- Se o seu foco principal for a flexibilidade para tiragens variadas e menores: A operação em batelada de um forno de retorta oferece controle superior para produção de alta mistura e baixo volume.

- Se o seu foco principal for produção padronizada de alto volume: Um forno de esteira contínua pode ser uma escolha mais eficiente, desde que seu processo não exija controle atmosférico rigoroso.

Em última análise, escolher um forno de retorta é um compromisso com a obtenção do mais alto grau de controle de processo e qualidade do produto.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Controle Atmosférico Superior | Permite o uso preciso de gás e criação de vácuo para processos livres de contaminação |

| Qualidade Superior do Produto | Previne oxidação e descarburação, ideal para médicos, aeroespacial e eletrônicos |

| Maior Eficiência Operacional | Reduz o consumo de combustível e gás com transferência de calor eficiente |

| Versatilidade do Processo | Suporta cementação, nitretação, sinterização e recozimento em operações de batelada |

Desbloqueie todo o potencial do seu laboratório com os fornos de retorta avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções de alta temperatura personalizadas, incluindo fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como nossa experiência pode transformar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados