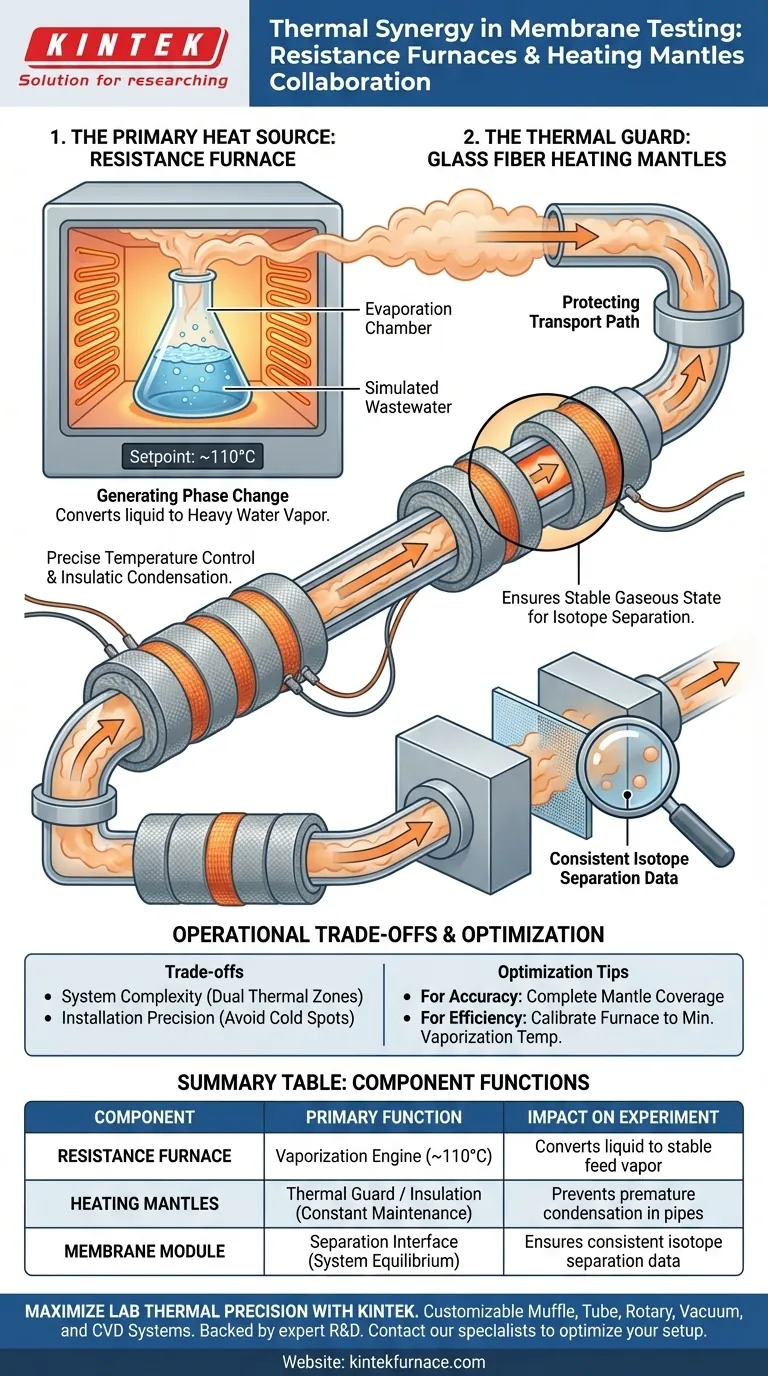

Fornos de resistência e mantos de aquecimento de fibra de vidro funcionam como um sistema de gerenciamento térmico de dois estágios para manter o estado físico da solução de alimentação. O forno de resistência fornece a entrada de alta energia necessária para vaporizar as águas residuais líquidas na câmara principal. Os mantos de aquecimento de fibra de vidro, subsequentemente, mantêm essa temperatura através das linhas de transporte, garantindo que o material permaneça gasoso até interagir com a membrana.

Testes precisos de desempenho de membrana dependem de uma transição suave de líquido para vapor estável. O forno cria o vapor, enquanto os mantos o protegem do resfriamento ambiental, prevenindo a condensação prematura que comprometeria os dados de separação isotópica.

A Fonte Primária de Calor: O Forno de Resistência

Gerando a Mudança de Fase

O forno de resistência serve como o motor central de energia para o experimento. Seu papel específico é aquecer as águas residuais simuladas contidas na câmara de evaporação.

Alcançando Temperaturas de Vaporização

O forno leva o líquido a um ponto de ajuste específico, tipicamente em torno de 110°C. Essa alta temperatura garante que as águas residuais sofram uma mudança de fase completa, convertendo-se de uma solução líquida para o vapor de água pesada necessário para o teste.

A Proteção Térmica: Mantos de Aquecimento de Fibra de Vidro

Protegendo o Caminho de Transporte

Uma vez que o vapor sai do forno, ele viaja através da infraestrutura externa para chegar aos módulos de membrana. Mantos de aquecimento de fibra de vidro são enrolados firmemente em torno desses tubos e válvulas externos.

Prevenindo a Condensação

A principal função desses mantos é fornecer controle preciso de temperatura e isolamento durante o transporte. Sem esse aquecimento secundário, o vapor esfriaria naturalmente ao entrar em contato com a tubulação metálica, retornando ao estado líquido.

Garantindo a Estabilidade da Separação Isotópica

Ao prevenir a condensação, os mantos garantem que a alimentação entre nos módulos de membrana composta em um estado gasoso estável. Essa consistência é crítica para testes de separação isotópica, que exigem fluxo de vapor em estado estacionário para gerar dados de desempenho válidos.

Compreendendo os Trade-offs Operacionais

Complexidade do Sistema

O uso de dois métodos de aquecimento distintos aumenta a complexidade da configuração experimental. Os operadores devem gerenciar duas zonas térmicas separadas — a câmara de evaporação e as linhas de transporte — garantindo que permaneçam sincronizadas.

Precisão na Instalação

A eficácia dos mantos de aquecimento depende inteiramente da cobertura. Lacunas na embalagem, particularmente em torno de válvulas ou juntas complexas, podem criar "pontos frios" que causam condensação localizada, potencialmente interrompendo todo o fluxo.

Otimizando sua Configuração Térmica

Se seu foco principal é a Precisão da Separação Isotópica: Certifique-se de que os mantos de aquecimento cubram completamente todas as válvulas e juntas externas para eliminar qualquer possibilidade de reversão de fase antes da membrana.

Se seu foco principal é a Eficiência Energética: Calibre o forno de resistência para a temperatura mínima necessária para a vaporização (por exemplo, 110°C) para evitar o superaquecimento da câmara inicial, confiando nos mantos para a manutenção.

Ao segregar estritamente as funções de vaporização e manutenção de temperatura, você garante um ambiente estável e controlável para testes de membrana de alta precisão.

Tabela Resumo:

| Componente | Função Principal | Meta de Temperatura | Impacto no Experimento |

|---|---|---|---|

| Forno de Resistência | Motor de Vaporização | ~110°C | Converte águas residuais líquidas em vapor de alimentação estável |

| Mantos de Aquecimento | Proteção Térmica/Isolamento | Manutenção Constante | Previne condensação prematura em tubos de transporte |

| Módulo de Membrana | Interface de Separação | Equilíbrio do Sistema | Garante dados consistentes de separação isotópica |

Maximize a Precisão Térmica do seu Laboratório com a KINTEK

Não deixe a condensação comprometer seus dados de separação isotópica. A KINTEK fornece soluções térmicas de alto desempenho projetadas para as rigorosas demandas da pesquisa de membranas. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades únicas de destilação e vaporização.

Pronto para otimizar sua configuração experimental? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos fornos de laboratório de alta temperatura podem aprimorar a precisão de seus testes e a eficiência operacional.

Guia Visual

Referências

- Zhen Luo, Ruizhi Fan. Enhanced Separation Performance of Graphene Oxide Membrane through Modification with Graphitic Carbon Nitride. DOI: 10.3390/w16070967

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados

- O que é tratamento térmico em atmosfera redutora? Aproveite a Química Precisa para Superfícies Metálicas Imaculadas

- Como os fornos industriais a vácuo ou atmosféricos melhoram o Inconel 718 após o WAAM? Otimizando a Resistência e a Microestrutura

- Por que a carbonização de NaFePO4 deve ser feita em um forno com atmosfera inerte? Garante alta condutividade e estabilidade do material

- Por que é necessário usar uma atmosfera protetora de gás argônio de alta pureza? Garanta precisão no derretimento de enchimento de brasagem

- Qual é o papel de um forno com atmosfera controlada na produção em escala industrial? Desvende a Precisão no Processamento de Alta Temperatura

- O que é um forno de atmosfera inerte? Proteja Materiais da Oxidação e Contaminação

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores