Fornos industriais a vácuo e atmosféricos facilitam uma transformação microestrutural crítica em componentes de Inconel 718 produzidos via Manufatura Aditiva por Arco de Arame (WAAM). Ao executar programas precisos de tratamento térmico, esses fornos dissolvem fases prejudiciais formadas durante o processo de impressão e induzem a precipitação de elementos de fortalecimento. Isso converte o material de um estado depositado variável para uma liga uniforme e de alta resistência.

A função principal desses fornos é corrigir a anisotropia mecânica e os defeitos microestruturais inerentes ao processo WAAM. Ao fornecer um campo térmico uniforme, eles convertem fases Laves quebradiças em precipitados gama de fortalecimento, garantindo que a peça final atinja a resistência à tração e a durabilidade necessárias.

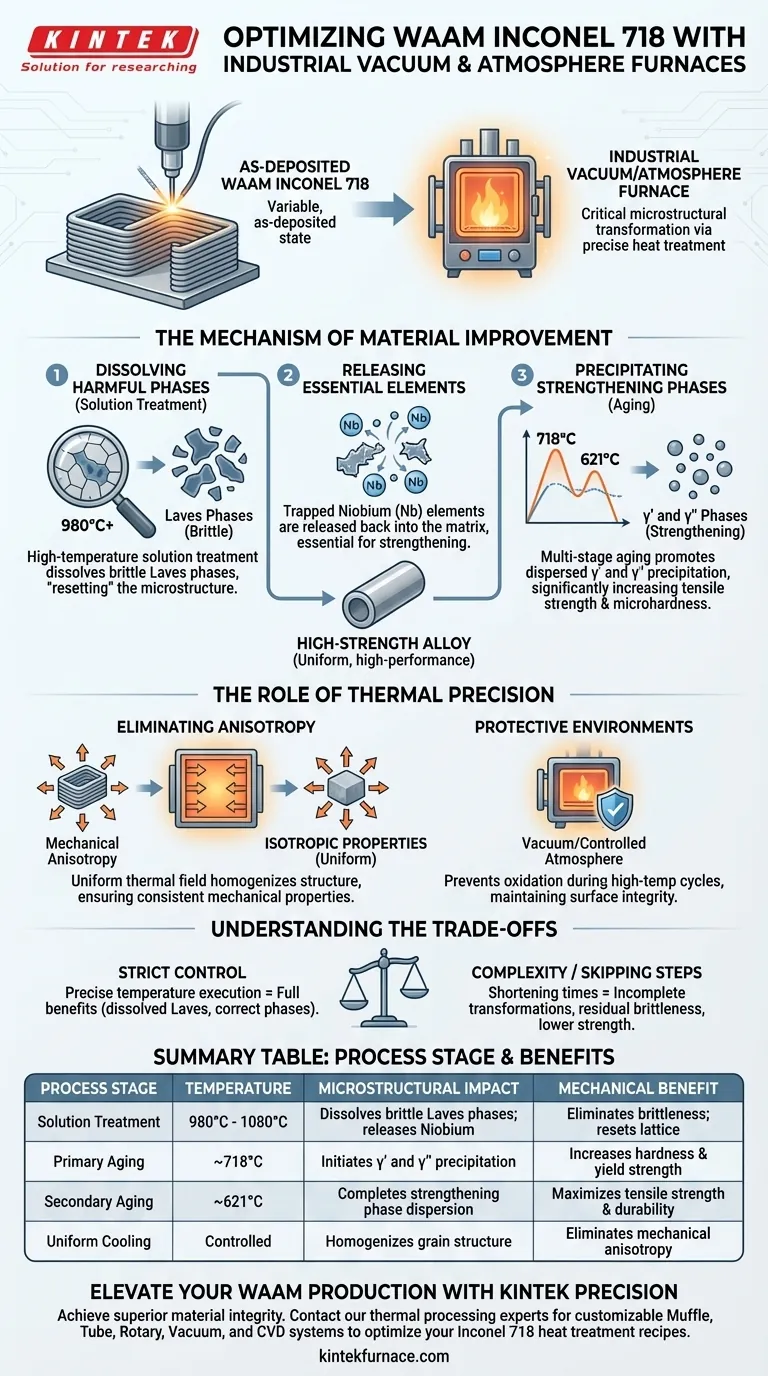

O Mecanismo de Melhoria do Material

Dissolução de Fases Prejudiciais

No estado depositado, o Inconel 718 produzido por WAAM frequentemente contém fases Laves. Estes são compostos intermetálicos quebradiços que podem limitar severamente o desempenho mecânico do material.

Os fornos industriais utilizam tratamentos de solubilização a alta temperatura (geralmente em torno de 980°C ou mais) para facilitar a dissolução dessas fases prejudiciais. Este processo efetivamente "reseta" a microestrutura, preparando a rede para o fortalecimento.

Liberação de Elementos Essenciais

Quando as fases Laves são dissolvidas, elas liberam elementos de nióbio retidos de volta na matriz. Essa liberação é crítica porque o nióbio é o ingrediente chave necessário para a formação de fases de fortalecimento.

Sem essa homogeneização a alta temperatura, o nióbio permanece aprisionado em estruturas quebradiças, tornando a liga mais fraca do que seu potencial.

Precipitação de Fases de Fortalecimento

Uma vez que o nióbio é liberado, o forno executa um processo de envelhecimento em várias etapas, tipicamente em temperaturas de 718°C e 621°C.

Este resfriamento e manutenção controlados promovem a precipitação dispersa das fases gama prime ($\gamma'$) e gama dupla prime ($\gamma''$). Esses precipitados atuam como o principal mecanismo de reforço, aumentando significativamente a resistência à tração e a microdureza do material.

O Papel da Precisão Térmica

Eliminação da Anisotropia

Os processos WAAM criam naturalmente anisotropia mecânica, o que significa que o material é mais forte em uma direção do que em outra devido à deposição camada por camada.

Fornos capazes de gerar um campo térmico uniforme são essenciais para homogeneizar a estrutura. Isso garante que as propriedades mecânicas se tornem consistentes (isotrópicas) em todo o componente, independentemente da direção de impressão.

Ambientes Protetores

Fornos industriais a vácuo ou atmosféricos fornecem um ambiente controlado que previne a oxidação durante esses ciclos de alta temperatura.

Essa proteção é vital para manter a integridade da superfície enquanto o material passa pelos rigorosos tratamentos de solubilização e envelhecimento necessários para otimizar a rede do Inconel 718.

Compreendendo as Compensações

A Necessidade de Controle Rigoroso

Os benefícios do tratamento térmico dependem inteiramente do controle preciso da temperatura. Um forno que não consegue manter temperaturas exatas ou distribuição uniforme falhará em dissolver completamente as fases Laves ou precipitar as fases gama corretamente.

Complexidade do Gerenciamento de Ciclos

A otimização do Inconel 718 não é um processo de etapa única; requer uma receita complexa de tratamento de solubilização seguido por envelhecimento em duas etapas.

Pular etapas ou encurtar os tempos de manutenção para economizar energia pode levar a transformações de fase incompletas, deixando o material com fragilidade residual ou menor resistência à compressão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de suas peças de Inconel 718 produzidas por WAAM, alinhe sua estratégia de tratamento térmico com seus requisitos mecânicos específicos:

- Se o seu foco principal é a eliminação da fragilidade: Priorize a fase de tratamento de solubilização (por exemplo, 980°C–1080°C) para garantir a dissolução completa das fases Laves prejudiciais.

- Se o seu foco principal é a máxima resistência à tração: é necessária a adesão rigorosa ao processo de envelhecimento em duas etapas (718°C e 621°C) para impulsionar a precipitação das fases $\gamma'$ e $\gamma''$.

O verdadeiro desempenho do material em Inconel 718 fabricado aditivamente não é definido durante a impressão, mas solidificado durante os ciclos térmicos precisos que se seguem.

Tabela Resumo:

| Etapa do Processo | Faixa de Temperatura | Impacto Microestrutural | Benefício Mecânico |

|---|---|---|---|

| Tratamento de Solubilização | 980°C - 1080°C | Dissolve fases Laves quebradiças; libera Nióbio | Elimina fragilidade; reseta a rede |

| Envelhecimento Primário | ~718°C | Inicia a precipitação de $\gamma'$ e $\gamma''$ | Aumenta a dureza e a tensão de escoamento |

| Envelhecimento Secundário | ~621°C | Completa a dispersão da fase de fortalecimento | Maximiza a resistência à tração e a durabilidade |

| Resfriamento Uniforme | Controlado | Homogeneíza a estrutura de grãos | Elimina a anisotropia mecânica |

Eleve Sua Produção WAAM com a Precisão KINTEK

Não deixe que a anisotropia mecânica ou as fases Laves quebradiças comprometam seus componentes de Inconel 718. A KINTEK fornece a precisão térmica necessária para transformar materiais depositados em ligas de alto desempenho. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas receitas específicas de tratamento térmico.

Seja para otimizar a resistência à tração ou garantir propriedades uniformes do material, nossos fornos de laboratório de alta temperatura fornecem os campos térmicos exatos necessários para ciclos críticos de solubilização e envelhecimento.

Pronto para alcançar integridade superior do material? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar a solução de forno perfeita para suas necessidades de manufatura aditiva.

Guia Visual

Referências

- V. Santhosh, N. Hari Babu. A Study on Microstructure and Mechanical Properties of Inconel 718 Superalloy Fabricated by Novel CMT-WAAM Process. DOI: 10.1590/1980-5373-mr-2023-0258

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Para que é usado um forno de atmosfera? Alcance o Processamento Preciso de Materiais em Ambientes Controlados

- Que tipos de atmosferas podem ser criadas em um forno mufla de proteção atmosférica? Domine o Processamento de Materiais com Precisão

- Qual é o propósito da atmosfera de vapor em aplicações de fornos? Aumente a durabilidade do metal com oxidação controlada

- Como os sistemas de controle de atmosfera contribuem para a operação de fornos? Desbloqueie Precisão e Qualidade no Processamento de Materiais

- Por que o monitoramento de temperatura e atmosfera é fundamental nas operações de fornos? Garanta Segurança e Qualidade no Tratamento Térmico

- Que vantagens os fornos de retorta oferecem em aplicações industriais? Controle Superior para Resultados de Alta Qualidade

- Quais processos de alta temperatura usam comumente argônio em fornos? Guia Essencial para Metais Reativos

- Por que é necessário usar um forno de alta temperatura para pré-cozer substratos de alumina porosa para molhabilidade de ligas?