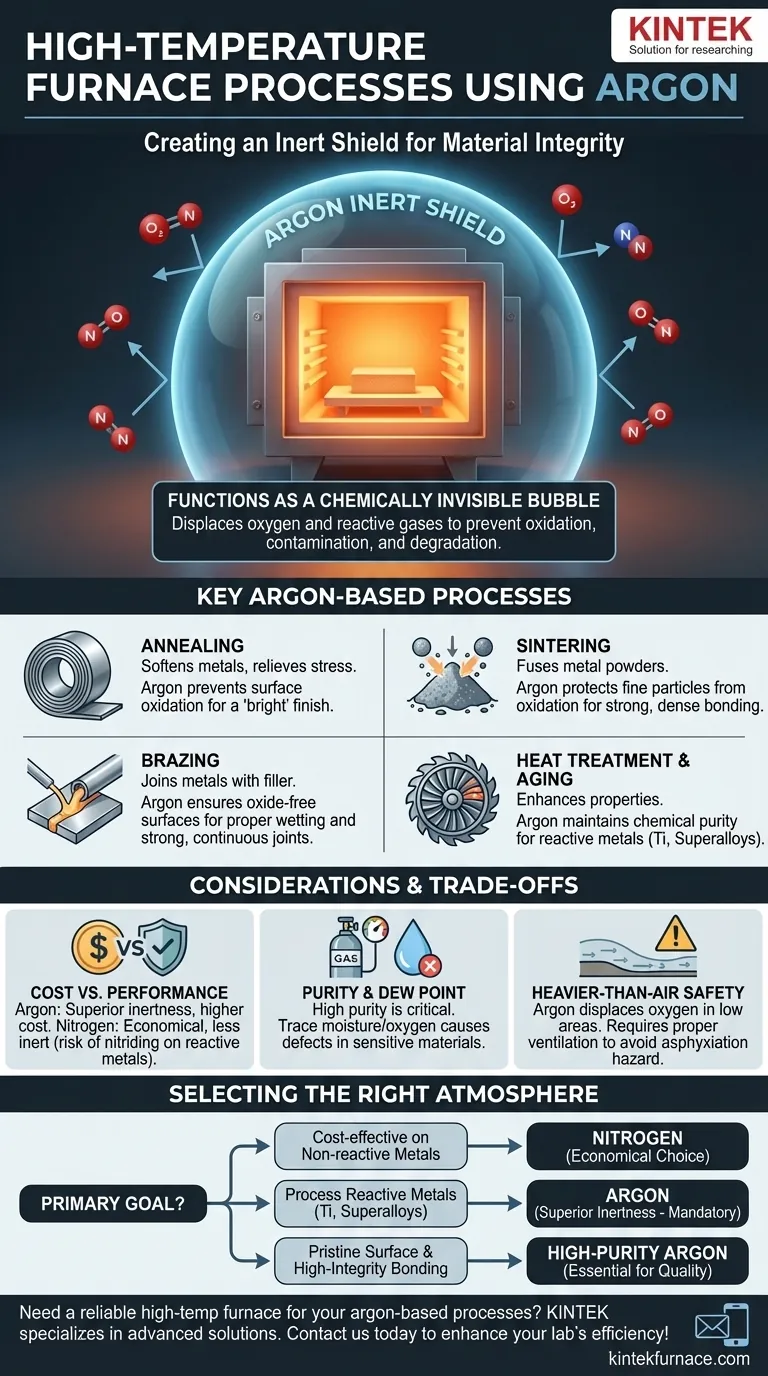

Em fornos de alta temperatura, o argônio é mais comumente usado para processos como recozimento, sinterização, brasagem e tratamento térmico de ligas reativas ou de alto valor. Ele funciona como um escudo inerte, deslocando o oxigênio e outros gases reativos para prevenir a oxidação, contaminação e degradação do material em processamento. Isso garante que o produto final mantenha sua pureza química pretendida, integridade estrutural e acabamento superficial.

O propósito central de usar argônio em um forno não é participar do processo, mas sim prevenir reações indesejadas. Pense nisso como criar uma bolha quimicamente invisível ao redor do material, protegendo-o dos efeitos nocivos do ar em temperaturas extremas.

O Papel Fundamental do Argônio: Criando um Escudo Inerte

O processamento em alta temperatura é fundamentalmente sobre controlar as propriedades do material através do calor. No entanto, o calor também acelera drasticamente as reações químicas, principalmente com os componentes do ar ambiente — oxigênio e nitrogênio.

Por Que Uma Atmosfera Inerte é Crítica

À medida que os metais aquecem, seus átomos se tornam mais móveis e reativos. Quando expostos ao ar, isso resulta em oxidação (formação de óxidos, como ferrugem ou carepa) e, às vezes, nitretação (formação de nitretos). Essas reações alteram a superfície, a química e as propriedades mecânicas do material de maneiras indesejáveis.

Prevenindo Oxidação e Descoloração

O argônio é um gás nobre, o que significa que ele é quimicamente inerte e não reagirá com outros elementos, mesmo em altas temperaturas. Ao inundar a câmara do forno, o argônio desloca o oxigênio, eliminando efetivamente o risco de oxidação.

Este é o princípio por trás do recozimento brilhante, onde o objetivo é amaciar um metal sem criar a camada de óxido escura e escamosa que se formaria de outra forma, preservando uma superfície limpa e "brilhante".

Protegendo Metais Reativos e de Alta Pureza

Para metais altamente reativos como titânio, zircônio e certas superligas à base de níquel, a proteção é ainda mais crítica. Esses materiais podem ser arruinados pelo contato com oxigênio ou até mesmo nitrogênio em altas temperaturas.

O argônio fornece um ambiente verdadeiramente inerte, garantindo que esses materiais caros e de desempenho crítico, frequentemente usados em aplicações aeroespaciais e médicas, atendam aos seus rigorosos padrões de qualidade.

Um Detalhamento dos Principais Processos de Forno Baseados em Argônio

Diferentes processos de tratamento térmico aproveitam as propriedades protetoras do argônio para alcançar resultados específicos.

Recozimento (Annealing)

Este processo amacia os metais e alivia tensões internas aquecendo-os e depois resfriando-os lentamente. O uso de uma atmosfera de argônio previne a oxidação da superfície, o que é especialmente importante para peças que requerem um acabamento limpo ou que passarão por processamento adicional.

Sinterização (Sintering)

A sinterização envolve aquecer pós metálicos compactados a uma temperatura ligeiramente abaixo de seu ponto de fusão, fazendo com que as partículas se fundam. O argônio é crucial aqui para prevenir a oxidação da vasta área superficial dos pós finos, o que inibiria a ligação adequada e resultaria em uma peça fraca e de baixa densidade.

Brasagem (Brazing)

A brasagem une dois ou mais itens metálicos derretendo e fluindo um metal de enchimento na junta. Uma atmosfera de argônio impede a formação de óxidos tanto nos materiais base quanto no metal de enchimento, garantindo que a liga de brasagem possa molhar as superfícies adequadamente e criar uma ligação forte, limpa e contínua.

Envelhecimento e Tratamento Térmico

Processos como o endurecimento por envelhecimento são usados para aumentar a resistência das ligas. Esses tratamentos dependem de controles precisos de tempo e temperatura para desenvolver uma microestrutura interna específica. O argônio garante que a química do material não seja alterada por reações superficiais durante esta fase crítica.

Entendendo as Compensações (Trade-offs)

Embora altamente eficaz, o argônio não é a única opção para criar uma atmosfera controlada, e seu uso envolve considerações específicas.

Custo vs. Desempenho

O argônio é geralmente mais caro do que o nitrogênio, que é frequentemente usado como uma alternativa mais barata para uma atmosfera de inércia. No entanto, o nitrogênio não é verdadeiramente inerte para todos os materiais. Em altas temperaturas, ele pode reagir com metais como titânio e alguns aços inoxidáveis para formar nitretos frágeis.

A escolha entre argônio e nitrogênio é uma clássica compensação de engenharia: o argônio oferece proteção superior para materiais sensíveis, enquanto o nitrogênio é uma solução econômica para metais menos reativos.

Pureza e Ponto de Orvalho

A eficácia do escudo de argônio depende de sua pureza. Mesmo vestígios de oxigênio ou vapor de água (medidos pelo ponto de orvalho) no suprimento de argônio podem ser suficientes para causar descoloração ou oxidação leve em materiais sensíveis. Argônio de alta pureza é frequentemente necessário para as aplicações mais exigentes.

Propriedades Mais Pesadas que o Ar

O argônio é cerca de 38% mais denso que o ar. Esta é uma vantagem dentro de um forno, pois pode se estabelecer e deslocar eficazmente o ar ambiente mais leve. No entanto, isso também apresenta uma consideração de segurança, pois pode deslocar o oxigênio em áreas fechadas ou baixas, criando um risco de asfixia que requer ventilação e monitoramento adequados.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a atmosfera de forno correta é fundamental para alcançar as propriedades do material e a qualidade de acabamento desejadas.

- Se seu foco principal é a relação custo-benefício em metais não reativos: O nitrogênio é frequentemente uma escolha suficiente e mais econômica para materiais como aços carbono simples.

- Se seu foco principal é o processamento de metais altamente reativos (ex: titânio, superligas): A inércia superior do argônio é inegociável para prevenir a fragilização e garantir a integridade do material.

- Se seu foco principal é alcançar um acabamento superficial imaculado e livre de óxidos: Argônio de alta pureza é a melhor escolha para garantir um resultado limpo e brilhante sem descoloração.

- Se seu foco principal é brasagem ou sinterização de alta integridade: Uma atmosfera de argônio é essencial para prevenir óxidos que interfeririam na ligação e comprometeriam a resistência da peça final.

Em última análise, a decisão de usar argônio é impulsionada pela sensibilidade do material à reação atmosférica e pelos requisitos de qualidade final do componente.

Tabela Resumo:

| Processo | Uso Principal do Argônio | Materiais Comuns |

|---|---|---|

| Recozimento | Previne oxidação para acabamento superficial limpo | Ligas reativas e de alto valor |

| Sinterização | Protege pós metálicos contra oxidação | Pós metálicos finos |

| Brasagem | Assegura ligação livre de óxidos para juntas fortes | Vários metais com ligas de enchimento |

| Tratamento Térmico | Mantém a pureza química e a microestrutura | Titânio, zircônio, superligas |

Precisa de um forno de alta temperatura confiável para seus processos baseados em argônio? A KINTEK é especializada em soluções avançadas como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas para metais reativos e aplicações de alta pureza. Entre em contato conosco hoje para aumentar a eficiência e a qualidade do material do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho