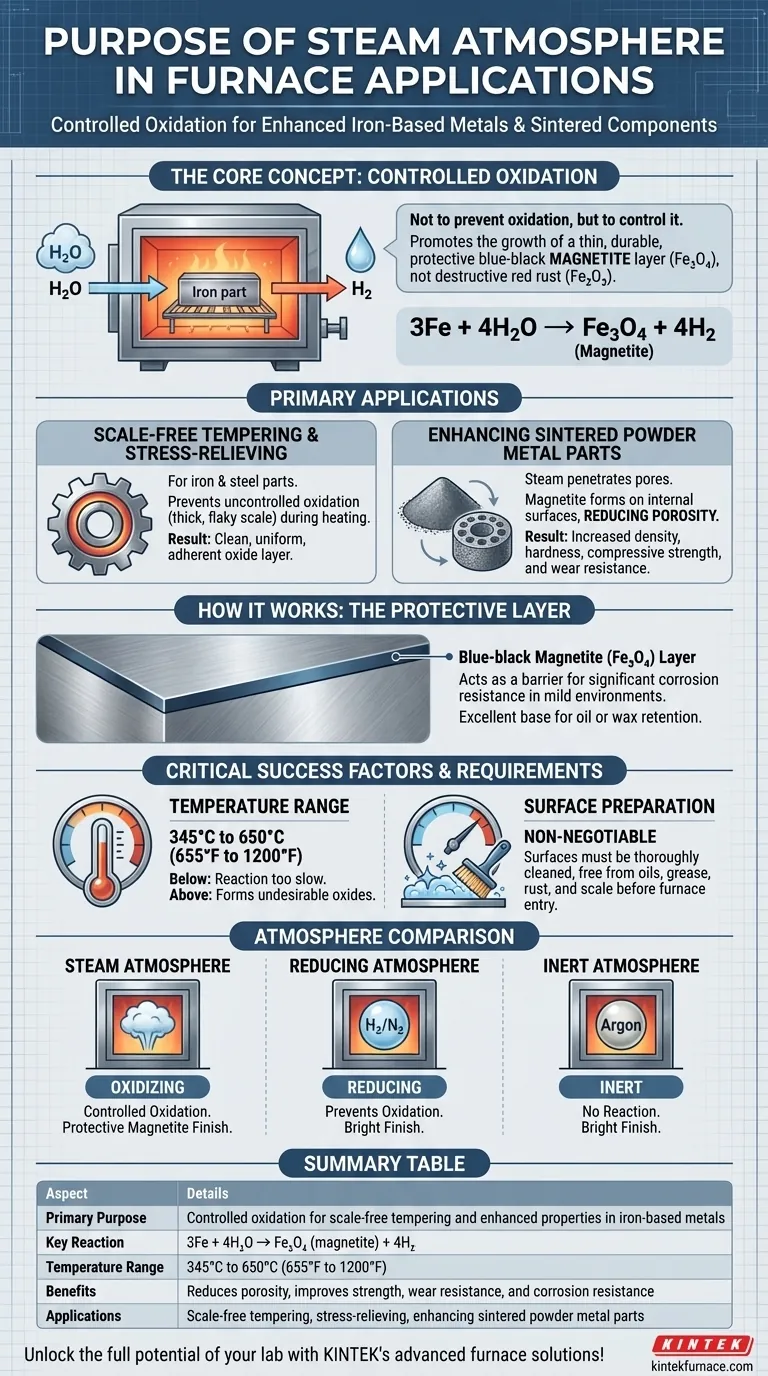

Em aplicações de fornos, uma atmosfera de vapor é usada principalmente para realizar têmpera livre de carepa e alívio de tensões em metais à base de ferro. Ela também serve para aprimorar as propriedades físicas de componentes de ferro sinterizado através da criação de uma camada de óxido específica e controlada que melhora a resistência, a resistência ao desgaste e a resistência à corrosão.

O propósito central de uma atmosfera de vapor não é prevenir totalmente a oxidação, mas controlá-la. Ela facilita o crescimento de uma camada fina, durável e protetora de magnetita azul-escura (

Fe₃O₄) em vez da ferrugem ou carepa vermelha destrutiva e escamosa (Fe₂O₃) que se forma em uma atmosfera de ar.

As Principais Aplicações do Tratamento a Vapor

O tratamento a vapor é um processo altamente eficaz e econômico quando aplicado corretamente. Seus benefícios são mais evidentes em duas áreas específicas.

Têmpera Livre de Carepa e Alívio de Tensões

Ao temperar ou aliviar tensões em peças de ferro e aço, aquecê-las ao ar provoca oxidação descontrolada, formando uma carepa espessa e escamosa que precisa ser limpa posteriormente.

O uso de uma atmosfera de vapor dentro de uma faixa de temperatura específica — tipicamente 345° a 650°C (655° a 1200°F) — evita isso. O vapor reage com a superfície do ferro para formar uma camada de óxido uniforme e aderente, resultando em um acabamento limpo e "livre de carepa".

Aprimoramento de Peças de Metal em Pó Sinterizado

Peças sinterizadas, feitas de pó metálico prensado, são inerentemente porosas. O tratamento a vapor é excepcionalmente eficaz aqui porque o vapor pode penetrar nesses poros.

A camada de magnetita resultante se forma nas superfícies internas da peça, reduzindo efetivamente a porosidade. Este processo aumenta a densidade, dureza, resistência à compressão e resistência geral ao desgaste da peça.

Como Funciona a Atmosfera de Vapor

Compreender a química simples por trás do tratamento a vapor revela por que ele é tão eficaz. É um processo de aproveitar uma reação química específica enquanto se previne outra.

A Reação de Oxidação Controlada

O objetivo é promover a reação do ferro com o vapor de água para criar magnetita:

3Fe + 4H₂O → Fe₃O₄ (magnetita) + 4H₂

Esta reação produz um óxido estável, duro e firmemente ligado. Ela deliberadamente evita a reação descontrolada com o oxigênio do ar, que produz óxido de ferro(III) escamoso e poroso, ou ferrugem comum.

O Resultado: Uma Camada Protetora Azul-Preta

A camada de magnetita Fe₃O₄ é visualmente distinta, aparecendo como um acabamento azul, azul-escuro ou cinza-aço.

Esta camada não é apenas estética; ela atua como uma barreira que fornece resistência significativa à corrosão em ambientes brandos e serve como uma excelente base para retenção de óleo ou cera, melhorando ainda mais suas propriedades protetoras.

Entendendo as Compensações e Requisitos

Embora poderosa, o tratamento a vapor não é uma solução universal. Seu sucesso depende inteiramente do cumprimento de parâmetros operacionais específicos.

Faixa de Temperatura Crítica

O processo só é eficaz dentro de sua janela de temperatura designada (345° a 650°C).

Abaixo desta faixa, a reação é muito lenta para ser prática. Acima dela, corre-se o risco de formar diferentes tipos de óxidos de ferro menos desejáveis, o que anula o propósito do processo controlado.

A Preparação da Superfície Não é Negociável

A qualidade da camada de óxido final depende diretamente da condição da peça inicial. As superfícies devem ser completamente limpas e livres de óleos, graxas e ferrugem ou carepa pré-existentes antes de entrar no forno.

Quaisquer contaminantes interferirão na reação vapor-ferro, levando a uma camada de óxido não uniforme, manchada e ineficaz.

Comparação com Outras Atmosferas

O vapor é uma atmosfera oxidante. Não deve ser confundido com atmosferas projetadas para prevenir a oxidação por completo.

Para processos como recozimento brilhante ou brasagem, onde nenhuma oxidação superficial é permissível, é necessária uma atmosfera redutora (como misturas ricas exotérmicas ou hidrogênio-nitrogênio) ou uma atmosfera inerte (como argônio).

Fazendo a Escolha Certa Para o Seu Objetivo

Selecionar a atmosfera correta do forno é crucial para alcançar as propriedades do material e o acabamento desejados.

- Se seu foco principal é resistência à corrosão e ao desgaste em peças de ferro: O tratamento a vapor é um método econômico para criar um acabamento de magnetita durável e protetor.

- Se seu foco principal é têmpera ou alívio de tensões sem carepa espessa e escamosa: Uma atmosfera de vapor fornece um ambiente controlado para produzir uma camada de óxido limpa, uniforme e esteticamente agradável.

- Se seu foco principal é um acabamento "brilhante" com zero oxidação: Você deve usar uma atmosfera redutora ou inerte, pois o vapor é inerentemente um agente oxidante.

Ao entender sua função como um agente oxidante controlado, você pode alavancar efetivamente uma atmosfera de vapor para aprimorar suas peças em vez de danificá-las.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito Primário | Oxidação controlada para têmpera livre de carepa e propriedades aprimoradas em metais à base de ferro |

| Reação Chave | 3Fe + 4H₂O → Fe₃O₄ (magnetita) + 4H₂ |

| Faixa de Temperatura | 345°C a 650°C (655°F a 1200°F) |

| Benefícios | Reduz a porosidade, melhora a resistência, a resistência ao desgaste e a resistência à corrosão |

| Aplicações | Têmpera livre de carepa, alívio de tensões, aprimoramento de peças de metal em pó sinterizado |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, como aplicações de atmosfera de vapor para propriedades metálicas aprimoradas. Contate-nos hoje para discutir como nossa experiência pode aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.