Nas operações de fornos, o monitoramento contínuo de temperatura e atmosfera não é apenas uma prática recomendada; é fundamental para a segurança, qualidade e eficiência operacional. Essa vigilância constante permite que os operadores detectem e corrijam anormalidades imediatamente, prevenindo falhas catastróficas, como misturas de gases explosivas, aquecimento irregular ou degradação do material. Isso garante tanto um ambiente de trabalho seguro quanto os resultados consistentes e de alta qualidade exigidos pelos modernos processos de tratamento térmico.

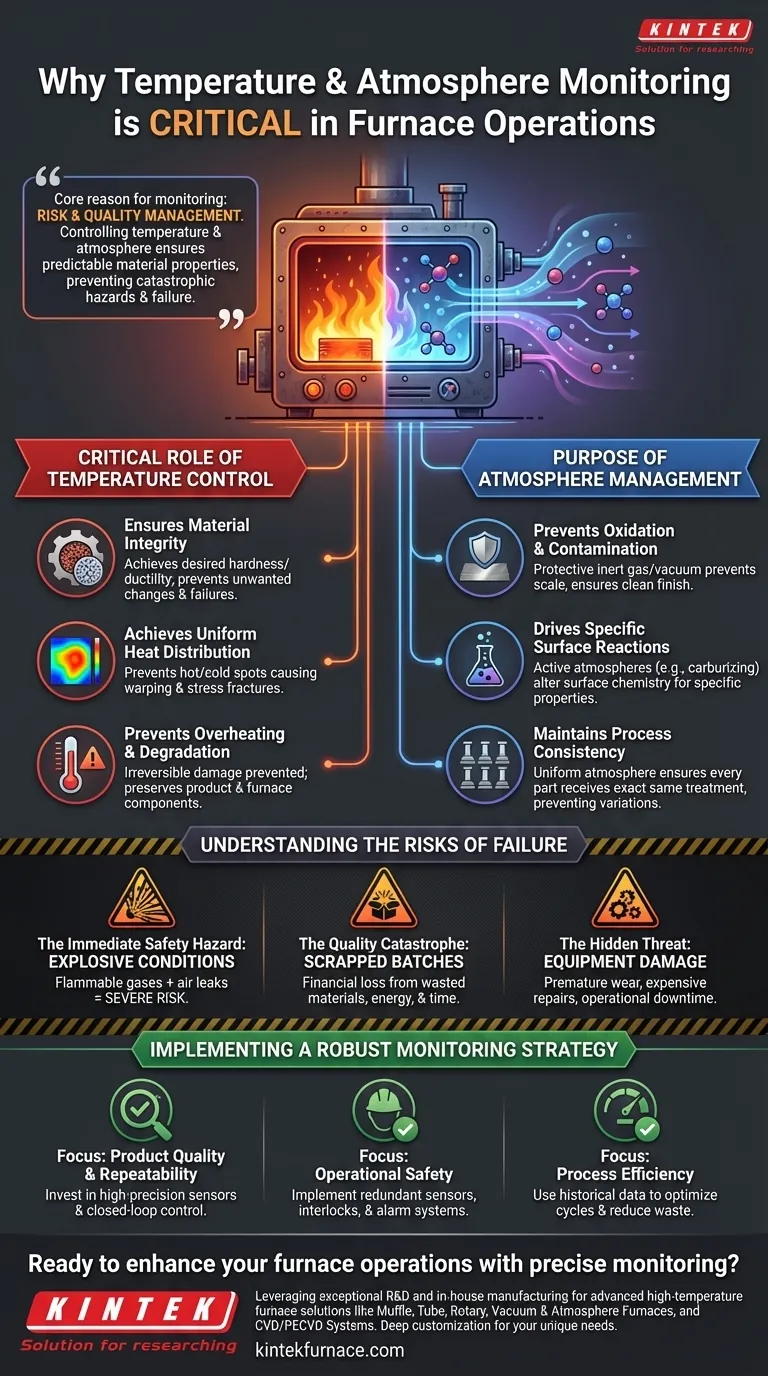

A razão central para o monitoramento é a gestão de risco e qualidade. Temperatura e atmosfera são as duas variáveis mais poderosas no tratamento térmico; controlá-las garante propriedades de material previsíveis, enquanto a falha em fazê-lo acarreta perigos graves de segurança e falha do produto.

O Papel Crítico do Controle de Temperatura

O controle preciso da temperatura é a base de qualquer processo de tratamento térmico bem-sucedido. Mesmo pequenos desvios podem ter consequências significativas e custosas para o produto final.

Garantindo a Integridade do Material

O objetivo principal do tratamento térmico é alterar a microestrutura de um material para alcançar propriedades desejadas, como dureza ou ductilidade. A estabilidade da temperatura é fundamental, pois mesmo pequenas flutuações podem causar alterações indesejadas, resultando em peças inconsistentes ou defeituosas. A repetibilidade só é possível com um controle de temperatura inabalável.

Alcançando Distribuição Uniforme de Calor

A própria atmosfera do forno atua como um condutor térmico. O controle adequado garante que este meio gasoso distribua o calor uniformemente por toda a câmara. Isso evita pontos quentes ou frios que podem causar empenamento, fraturas por tensão ou propriedades de material não uniformes em um único lote.

Prevenção de Superaquecimento e Degradação

Exceder a temperatura alvo pode danificar ou degradar irreversivelmente os materiais. O monitoramento preciso, juntamente com limites de segurança e alarmes, previne o superaquecimento, preservando a integridade do produto e protegendo os componentes internos do forno contra danos.

O Propósito do Gerenciamento da Atmosfera

O ambiente gasoso dentro de um forno é um componente ativo do processo. Pode ser protetor, reativo ou simplesmente um meio para transferência de calor, e sua composição deve ser gerenciada com cuidado.

Prevenção de Oxidação e Contaminação

O papel mais comum de uma atmosfera de forno é ser protetora. Ao deslocar o oxigênio com um gás inerte como nitrogênio ou criar um vácuo, ele impede a formação de carepa e óxidos na superfície do material, garantindo um acabamento limpo e preservando as dimensões da peça.

Impulsionando Reações Superficiais Específicas

As atmosferas também podem ser ativas, introduzindo deliberadamente elementos para alterar a superfície de um material. Processos como a cementação (carburizing) usam uma atmosfera rica em carbono para endurecer a superfície do aço. A concentração precisa dos gases é fundamental para alcançar a química superficial especificada.

Manutenção da Consistência do Processo

Uma atmosfera uniforme é essencial para garantir que cada peça dentro do forno receba exatamente o mesmo tratamento. Fluxo de gás ou composição inconsistentes podem levar a problemas localizados, como concentração de carbono desigual, resultando em um lote de produtos com variações inaceitáveis.

Entendendo os Riscos de Falha

A falha em monitorar e controlar essas variáveis não é um problema operacional menor; é um caminho direto para riscos significativos de segurança e financeiros.

O Risco de Segurança Imediato: Condições Explosivas

Muitas atmosferas controladas usam gases inflamáveis ou combustíveis, como hidrogênio. Se a mistura de gases não for mantida com precisão ou se o ar (oxigênio) for permitido entrar no forno, um ambiente explosivo pode ser criado, representando um grave risco para o pessoal e o equipamento.

A Catástrofe de Qualidade: Lotes Descartados

Um desvio na temperatura ou na atmosfera pode arruinar um lote de produção inteiro. A perda financeira de materiais descartados, energia desperdiçada e tempo de produção perdido pode ser imensa. Sem monitoramento, a causa da falha pode ser difícil de diagnosticar, levando a problemas repetidos.

A Ameaça Oculta: Danos ao Equipamento

Reações atmosféricas descontroladas ou ciclos de temperatura extremos podem causar desgaste prematuro e danos aos componentes internos do forno, como elementos de aquecimento e isolamento. Isso leva a manutenções não planejadas e caras e a um tempo de inatividade operacional significativo.

Implementando uma Estratégia de Monitoramento Robusta

Sua abordagem ao monitoramento deve estar diretamente alinhada com seus objetivos operacionais primários. A implementação de uma estratégia robusta envolve mais do que apenas a instalação de sensores; requer uma compreensão clara de suas prioridades.

- Se seu foco principal for qualidade do produto e repetibilidade: Invista em sensores de alta precisão e sistemas de controle de malha fechada para minimizar as flutuações de temperatura e atmosfera.

- Se seu foco principal for segurança operacional: Implemente sensores redundantes, intertravamentos automáticos e sistemas de alarme claros para detectar e mitigar imediatamente condições perigosas.

- Se seu foco principal for eficiência do processo: Use dados históricos de monitoramento para otimizar tempos de ciclo, consumo de gás e uso de energia, reduzindo o desperdício sem comprometer os resultados.

Em última análise, tratar os dados de temperatura e atmosfera como um ativo crítico permite que você transforme as operações do forno de uma arte variável em uma ciência previsível.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Controle de Temperatura | Garante a integridade do material, aquecimento uniforme, previne superaquecimento e degradação |

| Gerenciamento da Atmosfera | Previne oxidação, impulsiona reações superficiais, mantém a consistência do processo |

| Riscos de Falha | Condições explosivas, lotes descartados, danos ao equipamento |

| Estratégia de Monitoramento | Foco em qualidade, segurança ou eficiência com sensores e sistemas personalizados |

Pronto para aprimorar suas operações de forno com monitoramento preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para segurança, qualidade e eficiência superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo