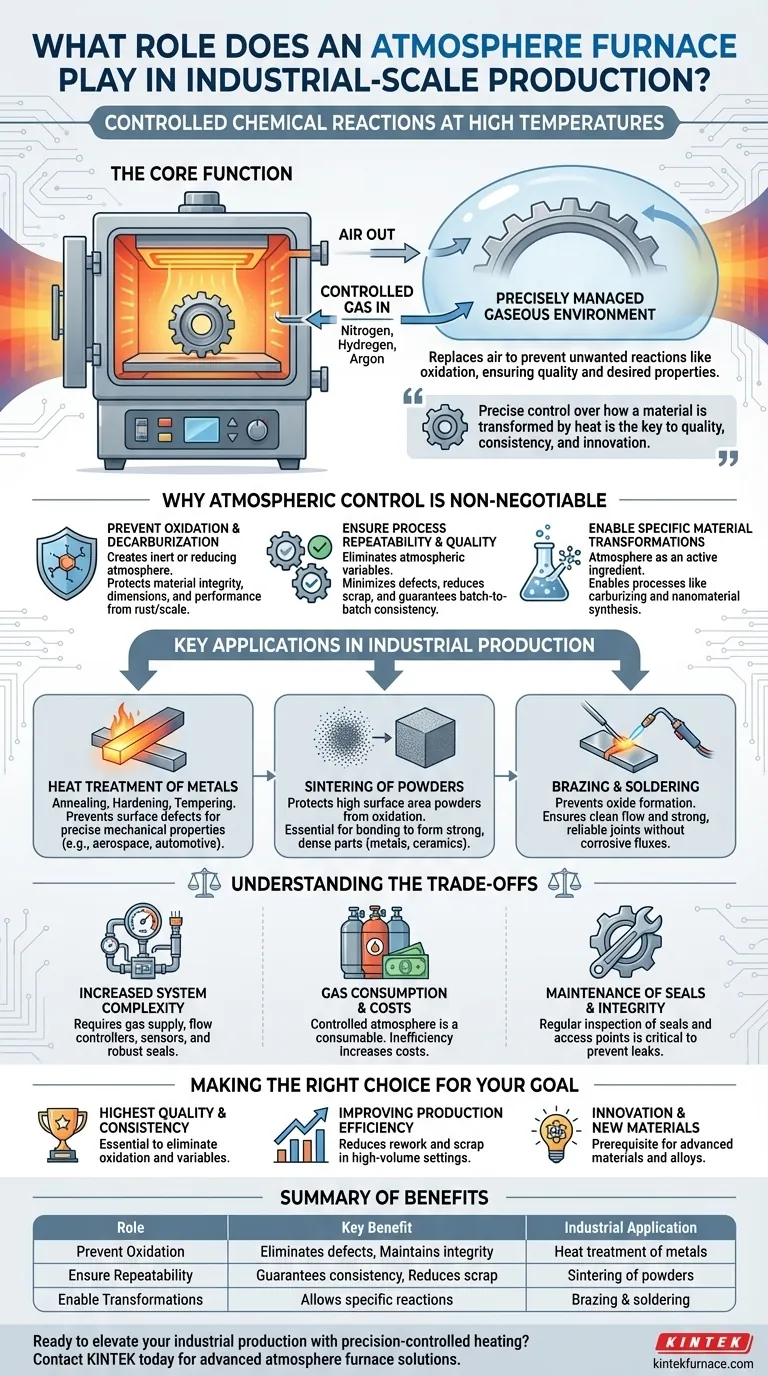

Em sua essência, um forno com atmosfera controlada é uma ferramenta industrial para controlar reações químicas. Seu papel principal na produção em larga escala é possibilitar o processamento de materiais em alta temperatura, criando um ambiente gasoso precisamente gerenciado. Isso previne reações indesejadas, como a oxidação, garantindo que o produto final atenda a padrões de qualidade rigorosos e possua as propriedades desejadas.

O problema fundamental ao aquecer materiais é que o próprio ar se torna um produto químico reativo. Um forno com atmosfera controlada resolve isso substituindo o ar por um gás específico e controlado, dando aos fabricantes controle preciso sobre como um material é transformado pelo calor. Esse controle é a chave para a qualidade, consistência e inovação na produção em massa.

Por Que o Controle Atmosférico é Inegociável

Um forno padrão aquece o material no ar ambiente. Um forno com atmosfera controlada vai um passo crítico além, criando uma câmara selada onde o ar é purgado e substituído por um gás ou mistura de gases específica. Essa diferença aparentemente simples é fundamental para a manufatura moderna.

Prevenção de Oxidação e Descarbonetação

Quando os metais são aquecidos a altas temperaturas na presença de oxigênio, eles oxidam, formando carepa ou ferrugem na superfície. Isso não é apenas uma questão estética; pode comprometer a integridade estrutural, as dimensões e o desempenho do material.

Os fornos com atmosfera controlada previnem isso criando uma atmosfera inerte usando gases como nitrogênio ou argônio, ou uma atmosfera redutora com hidrogênio. Esse manto protetor garante que o material seja afetado apenas pelo calor, e não por reações indesejadas com o ar.

Garantindo a Repetibilidade e a Qualidade do Processo

Na produção em escala industrial, a consistência é primordial. A milésima peça deve ser idêntica à primeira. Ao eliminar a variável da composição atmosférica, esses fornos garantem que os processos de tratamento térmico sejam altamente repetíveis.

Esse nível de controle minimiza defeitos no produto, reduz as taxas de sucata e garante que cada lote atenda às especificações necessárias. O resultado é maior qualidade do produto e maior eficiência geral.

Possibilitando Transformações Específicas de Materiais

Alguns processos avançados não são apenas protegidos por uma atmosfera específica — eles são possibilitados por ela. A atmosfera em si se torna um ingrediente ativo.

Por exemplo, a cementação envolve aquecer o aço em uma atmosfera rica em carbono para endurecer sua superfície. Na síntese de materiais, aquecer óxidos metálicos em uma atmosfera específica pode criar nanopartículas metálicas, ou aquecer materiais de carbono pode produzir estruturas avançadas como o grafeno.

Aplicações Chave na Produção Industrial

A capacidade de controlar o ambiente em altas temperaturas possibilita uma série de processos industriais críticos.

Tratamento Térmico de Metais

Processos como recozimento (suavização do metal para melhorar a ductilidade), têmpera e revenimento dependem de ciclos precisos de aquecimento e resfriamento. O uso de um forno com atmosfera controlada evita defeitos superficiais e garante que o componente final tenha as propriedades mecânicas exatas exigidas, desde peças aeroespaciais até engrenagens automotivas.

Sinterização de Pós

A sinterização é o processo de fundir partículas finas com calor para formar um objeto sólido. É usada para criar peças a partir de pós metálicos, cerâmicos e compósitos.

A alta área de superfície desses pós os torna extremamente vulneráveis à oxidação. Um forno com atmosfera controlada é essencial para proteger as partículas durante o aquecimento, permitindo que se liguem corretamente e formem uma peça final forte e densa.

Brasagem e Soldagem

A brasagem une duas peças de metal usando um metal de adição que derrete a uma temperatura mais baixa. Realizar esse processo em uma atmosfera controlada evita a formação de óxidos nos metais base, garantindo que o metal de adição flua de forma limpa e crie uma junta forte e confiável, sem a necessidade de fluxos corrosivos.

Compreendendo as Compensações

Embora indispensáveis, os fornos com atmosfera controlada introduzem considerações operacionais que diferem dos fornos padrão.

Complexidade Aumentada do Sistema

Um forno com atmosfera controlada é mais do que apenas uma câmara de aquecimento. Ele requer um sistema de suprimento de gás, controladores de fluxo, sensores de oxigênio e vedações robustas para manter a integridade do ambiente interno. Isso aumenta o custo de capital inicial e exige conhecimento especializado para a operação.

Consumo e Custos de Gás

A atmosfera controlada é um consumível. Os custos de gás nitrogênio, argônio ou hidrogênio devem ser considerados no orçamento operacional. Vedações ineficientes ou procedimentos operacionais inadequados podem levar a um desperdício significativo de gás, aumentando os custos de produção.

Manutenção de Vedações e Integridade

A eficácia do forno depende inteiramente de sua capacidade de permanecer selado. As gaxetas da porta, as portas dos termopares e outros pontos de acesso são potenciais pontos de falha. A inspeção e manutenção regulares são cruciais para evitar vazamentos que possam comprometer a atmosfera e o produto.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno com atmosfera controlada está diretamente ligada ao nível de controle de material que você precisa alcançar.

- Se o seu foco principal é alcançar a mais alta qualidade de material e consistência lote a lote: Um forno com atmosfera controlada é essencial para eliminar a oxidação e outras variáveis do processo.

- Se o seu foco principal é melhorar a eficiência da produção em larga escala: Esses fornos reduzem retrabalho e sucata ao prevenir defeitos, muitas vezes compensando seu custo operacional mais alto em ambientes de grande volume.

- Se o seu foco principal é a inovação e o desenvolvimento de novos materiais: O controle ambiental preciso é um pré-requisito para a criação de materiais, ligas e compósitos avançados.

Em última análise, um forno com atmosfera controlada lhe dá comando preciso sobre a química do material em altas temperaturas — uma capacidade que é fundamental para a manufatura moderna de alto desempenho.

Tabela Resumo:

| Função | Benefício Principal | Aplicação Industrial |

|---|---|---|

| Prevenir Oxidação | Elimina defeitos superficiais e mantém a integridade do material | Tratamento térmico de metais como recozimento e têmpera |

| Garantir Repetibilidade | Garante consistência lote a lote e reduz sucata | Sinterização de pós para peças fortes e densas |

| Possibilitar Transformações | Permite reações químicas específicas para síntese de materiais | Brasagem e soldagem para juntas confiáveis sem fundentes |

Pronto para elevar sua produção industrial com aquecimento de controle de precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos com atmosfera controlada podem aprimorar sua qualidade, eficiência e inovação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico