Em metalurgia, uma atmosfera redutora é um ambiente gasoso especialmente projetado dentro de um forno que previne ou reverte ativamente a oxidação na superfície de um metal durante o tratamento térmico. Ao usar gases ricos em elementos como hidrogênio ou monóxido de carbono, ele "reduz" quimicamente os óxidos, removendo átomos de oxigênio. Isso garante que o componente permaneça limpo, brilhante e livre da carepa prejudicial que normalmente se formaria em altas temperaturas.

O propósito fundamental de uma atmosfera redutora é usar a química para controlar a superfície de um material em nível microscópico. Ao criar um ambiente que "anseia" por oxigênio, ele protege a integridade do metal durante o aquecimento, permitindo processos e acabamentos que de outra forma seriam impossíveis.

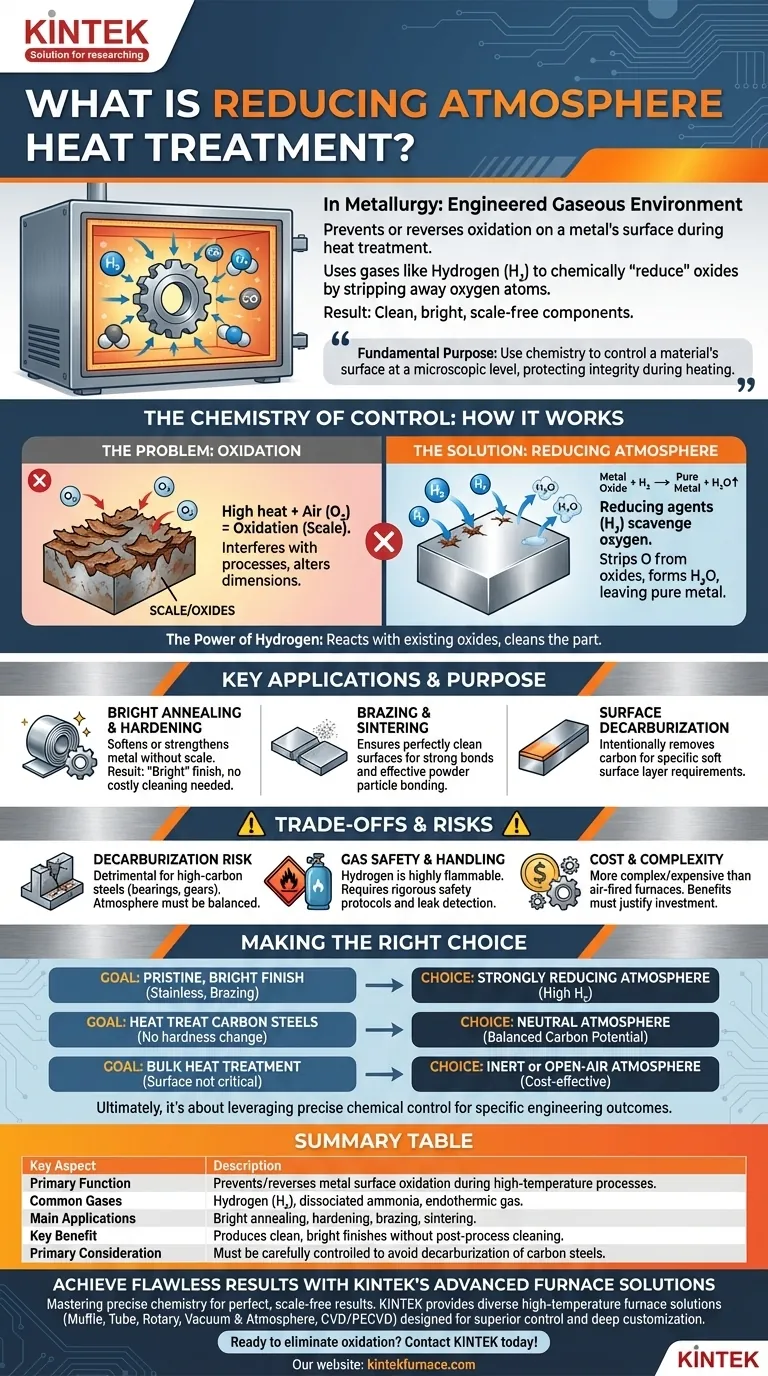

A Química do Controle: Como Funcionam as Atmosferas Redutoras

O tratamento térmico é essencial para alcançar as propriedades mecânicas desejadas em metais, mas introduz um problema significativo: a oxidação. Uma atmosfera redutora é a solução para este desafio químico.

O Problema: Oxidação em Altas Temperaturas

Quando a maioria dos metais é aquecida na presença de ar, o oxigênio reage com a superfície do metal. Esta reação, chamada de oxidação, forma uma camada de óxidos, comumente conhecida como carepa.

Esta carepa é frequentemente indesejável. Ela pode interferir em processos subsequentes como soldagem ou pintura, alterar as dimensões da peça e criar um acabamento áspero e descolorido.

A Solução: Removendo e Prevenindo o Oxigênio

Uma atmosfera redutora combate a oxidação introduzindo gases que têm uma afinidade mais forte pelo oxigênio do que o metal que está sendo tratado. Esses "agentes redutores" efetivamente eliminam qualquer oxigênio livre no forno.

O agente redutor mais comum é o hidrogênio (H₂). Outros gases usados para criar condições redutoras incluem amônia dissociada e gás endotérmico (uma mistura de hidrogênio, nitrogênio e monóxido de carbono).

O Poder do Hidrogênio

O hidrogênio é um poderoso agente redutor porque reage prontamente com óxidos metálicos que já se formaram na superfície da peça.

Esta reação remove o oxigênio do óxido, deixando para trás metal puro e formando vapor de água (H₂O), que é então expelido do forno. Isso não apenas previne nova oxidação, mas também pode limpar uma peça levemente oxidada.

Principais Aplicações e Seus Propósitos

Controlar a atmosfera do forno permite vários processos de fabricação críticos que dependem de uma superfície metálica impecável.

Recozimento Brilhante e Endurecimento

Esta é talvez a aplicação mais comum. Processos como o recozimento, que amacia o metal, e o endurecimento, que o fortalece, podem ser realizados sem criar qualquer carepa superficial.

O resultado é uma peça "brilhante" que mantém seu acabamento metálico lustroso e não requer limpeza pós-processo cara e abrasiva, como jateamento de areia ou decapagem ácida.

Brasagem e Sinterização

A brasagem une duas peças de metal usando um material de enchimento. Para que o enchimento flua corretamente e forme uma ligação forte, as superfícies do metal base devem estar perfeitamente limpas e livres de óxidos. Uma atmosfera redutora garante que essa condição seja atendida.

Da mesma forma, na sinterização (o processo de formação de peças sólidas a partir de pó metálico), uma atmosfera redutora permite que as partículas de pó individuais se liguem de forma limpa e eficaz.

Descarbonetação Superficial

Uma atmosfera redutora também pode ser usada para remover intencionalmente o carbono da superfície do aço, um processo chamado descarbonetação. Embora muitas vezes indesejável, isso às vezes é necessário para criar uma camada superficial macia em um componente.

Compreendendo as Vantagens e os Riscos

Embora poderosas, as atmosferas redutoras não são uma solução universal e introduzem seu próprio conjunto de complexidades e problemas potenciais.

O Risco Inesperado de Descarbonetação

Para a maioria dos aços de alto carbono, a descarbonetação é um defeito grave. Se a atmosfera for muito fortemente redutora (especialmente com alto teor de hidrogênio e vapor de água), ela pode remover o carbono da superfície do aço.

Isso deixa a camada superficial mais macia do que o núcleo, o que é prejudicial para peças que exigem alta resistência ao desgaste, como rolamentos ou engrenagens. A atmosfera deve ser cuidadosamente equilibrada para ser "neutra" em relação ao teor de carbono do aço.

Segurança e Manuseio de Gás

O gás redutor mais eficaz, o hidrogênio, é altamente inflamável e explosivo quando misturado com o ar. Fornos que utilizam altas concentrações de hidrogênio exigem protocolos de segurança rigorosos, sistemas de detecção de vazamentos e procedimentos de purga adequados para evitar acidentes.

Custo e Complexidade

Fornos de atmosfera controlada são significativamente mais complexos e caros para construir, operar e manter do que fornos simples a ar. O custo dos gases de processo e do equipamento de monitoramento aumenta os custos operacionais. Os benefícios de uma superfície limpa devem justificar esse investimento adicional.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a atmosfera correta é uma decisão crítica que impacta diretamente as propriedades finais e o custo do componente.

- Se o seu foco principal é um acabamento impecável e brilhante em aço inoxidável ou para brasagem: Uma atmosfera fortemente redutora, muitas vezes com alta porcentagem de hidrogênio, é a melhor escolha para garantir uma superfície completamente livre de óxidos.

- Se o seu foco principal é o tratamento térmico de aços carbono sem alterar a dureza da superfície: Você precisa de uma atmosfera neutra cuidadosamente equilibrada para o potencial de carbono do aço, prevenindo tanto a oxidação quanto a descarbonetação.

- Se o seu foco principal é o tratamento térmico em massa onde o acabamento superficial não é crítico: Uma atmosfera inerte menos cara (como nitrogênio puro) ou mesmo um tratamento em forno a céu aberto pode ser uma opção mais econômica.

Em última análise, usar uma atmosfera redutora é sobre alavancar o controle químico preciso para alcançar resultados de engenharia específicos na superfície de um material.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Previne/reverte a oxidação da superfície metálica durante processos de alta temperatura. |

| Gases Comuns | Hidrogênio (H₂), amônia dissociada, gás endotérmico. |

| Principais Aplicações | Recozimento brilhante, endurecimento, brasagem, sinterização. |

| Principal Benefício | Produz acabamentos limpos e brilhantes sem limpeza pós-processo. |

| Consideração Primária | Deve ser cuidadosamente controlada para evitar a descarbonetação de aços carbono. |

Obtenha Resultados Impecáveis com as Soluções Avançadas de Fornos da KINTEK

Dominar a química precisa de uma atmosfera redutora é fundamental para alcançar resultados perfeitos e sem carepa em processos como recozimento brilhante e brasagem. A tecnologia de forno certa é a chave para manter esse controle com segurança e eficiência.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é projetada para controle superior da atmosfera. Juntamente com nossa forte capacidade de personalização profunda, podemos projetar com precisão uma solução para atender às suas necessidades experimentais e de produção exclusivas, garantindo resultados ótimos para seus metais e processos específicos.

Pronto para eliminar a oxidação e obter superfícies metálicas impecáveis? Entre em contato com a KINTEK hoje para discutir seus desafios de tratamento térmico e descobrir como nossas soluções de fornos personalizadas podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material