O argônio de alta pureza cria uma barreira inerte crítica entre o metal fundido e a atmosfera circundante. Ao isolar a fusão do oxigênio e do nitrogênio, esse gás protetor evita a oxidação de elementos reativos como manganês (Mn) e titânio (Ti). Isso garante que a composição química final permaneça consistente com as especificações de projeto e previne a formação de impurezas de óxido que comprometem o desempenho da liga.

O uso de uma atmosfera de argônio de alta pureza não é apenas uma questão de limpeza; é um requisito fundamental para manter a estequiometria da liga. Ele previne a perda de elementos voláteis ativos e suprime reações de carbono, garantindo que o metal de enchimento retenha a ductilidade e a resistência necessárias para uma brasagem de alta qualidade.

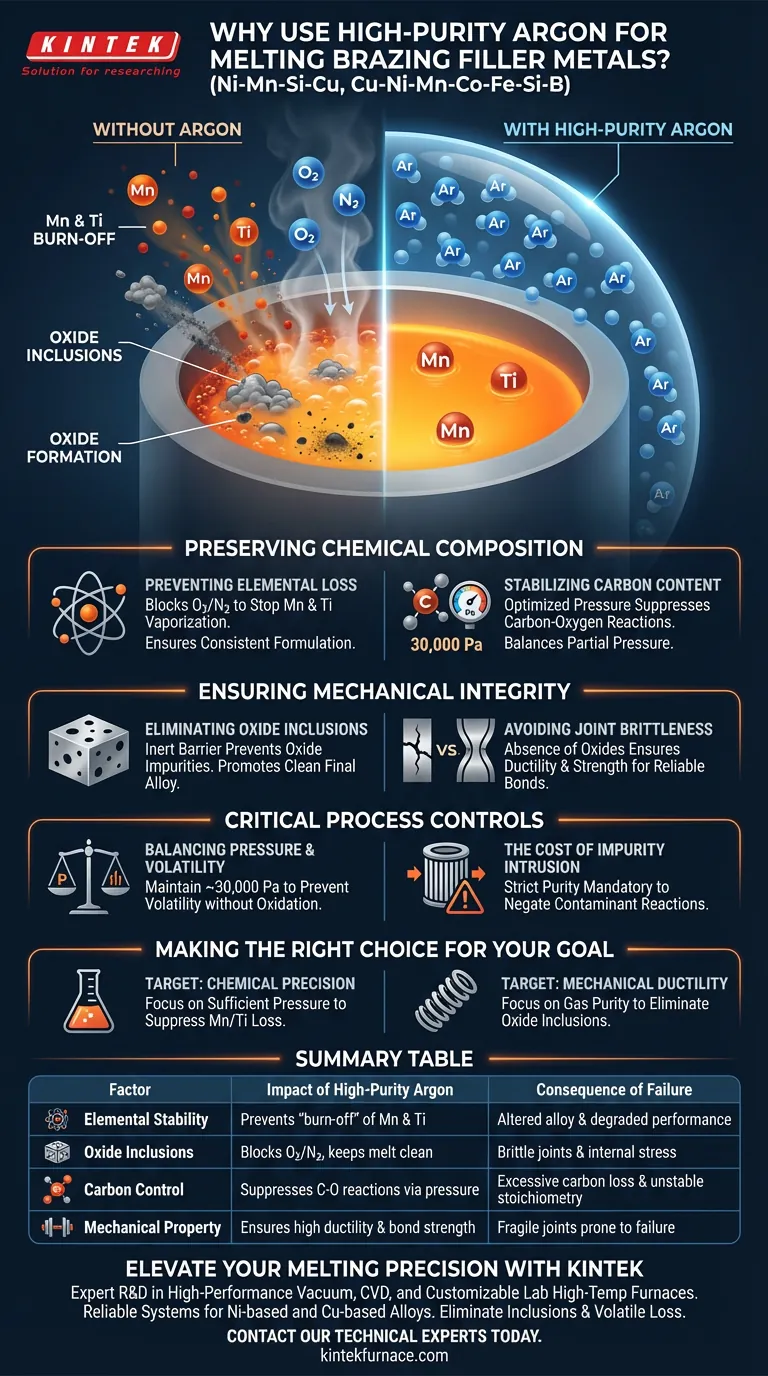

Preservando a Composição Química

Prevenindo a Perda de Elementos

Certos elementos de liga, particularmente manganês (Mn) e titânio (Ti), são altamente reativos e voláteis em temperaturas de fusão.

Sem um escudo protetor de argônio, esses elementos reagem rapidamente com o oxigênio atmosférico. Isso resulta na "queima" ou perda desses componentes críticos, alterando a formulação pretendida da liga e degradando suas características de desempenho.

Estabilizando o Teor de Carbono

Em processos como a fusão por indução a vácuo, há risco de reação carbono-oxigênio.

Manter uma atmosfera de argônio a uma pressão específica (aproximadamente 30.000 Pa) ajuda a suprimir essa reação. Isso equilibra a pressão parcial acima da fusão, prevenindo a perda excessiva de carbono e garantindo que o teor de carbono permaneça estável durante todo o processo.

Garantindo a Integridade Mecânica

Eliminando Inclusões de Óxido

Quando o metal fundido interage com o ar, impurezas de óxido se formam instantaneamente.

Esses óxidos ficam presos dentro do metal de enchimento solidificado como inclusões. Um ambiente de argônio de alta pureza bloqueia efetivamente a intrusão dessas impurezas durante as fases finais de fusão.

Evitando a Fragilidade da Junta

A presença de óxidos e mudanças químicas descontroladas levam a propriedades mecânicas inferiores.

Especificamente, inclusões de óxido criam pontos de tensão que aumentam significativamente a fragilidade da junta soldada. Ao prevenir a oxidação, o argônio garante que o metal de enchimento produza uma ligação dúctil e robusta, em vez de uma frágil.

Controles Críticos do Processo

Equilibrando Pressão e Volatilidade

Embora o objetivo principal seja a exclusão de oxigênio, a pressão da atmosfera de argônio também é uma variável crítica.

Se a pressão for muito baixa, elementos voláteis ainda podem evaporar mesmo sem oxidação. Como observado na fusão por indução a vácuo, manter uma pressão em torno de 30.000 Pa é necessário para suprimir reações químicas específicas e estabilizar a fusão.

O Custo da Intrusão de Impurezas

Falhar em manter alta pureza no próprio gás argônio pode anular os benefícios da atmosfera.

Mesmo quantidades vestigiais de contaminantes no suprimento de gás podem reagir com a fusão em altas temperaturas. O sistema depende do gás ser estritamente inerte para garantir que a liga final corresponda ao projeto teórico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao estabelecer seus parâmetros de fusão para ligas de Ni-Mn-Si-Cu ou similares complexas, considere seus alvos de qualidade específicos:

- Se seu foco principal é Precisão Química: Garanta que a pressão de argônio seja suficiente para suprimir a vaporização e oxidação de elementos voláteis como o Manganês.

- Se seu foco principal é Ductilidade Mecânica: Priorize a pureza do gás argônio para eliminar estritamente inclusões de óxido que causam fragilidade.

Controle a atmosfera e você controla a confiabilidade da junta soldada final.

Tabela Resumo:

| Fator | Impacto do Argônio de Alta Pureza | Consequência da Falha |

|---|---|---|

| Estabilidade de Elementos | Previne a "queima" de Mn e Ti reativos | Formulação de liga alterada e desempenho degradado |

| Inclusões de Óxido | Bloqueia oxigênio/nitrogênio para manter a fusão limpa | Juntas frágeis e pontos de tensão internos |

| Controle de Carbono | Suprime reações carbono-oxigênio via pressão | Perda excessiva de carbono e estequiometria instável |

| Propriedade Mecânica | Garante alta ductilidade e resistência da ligação | Juntas frágeis propensas a falhas |

Eleve a Precisão da Sua Fusão com a KINTEK

Não deixe que a contaminação atmosférica comprometa o desempenho da sua liga. Na KINTEK, entendemos que manter a estequiometria química e a integridade mecânica é inegociável para metais de enchimento de brasagem de alta qualidade.

Apoiados por P&D e fabricação especializados, oferecemos fornos de alta temperatura a vácuo, CVD e personalizáveis de alto desempenho, projetados para manter controles atmosféricos precisos e ambientes de pressão estáveis. Se você está fundindo ligas complexas à base de Ni ou Cu, nossos sistemas fornecem a confiabilidade que você precisa para eliminar inclusões de óxido e perda de elementos voláteis.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno personalizável perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- O que é um forno de brasagem? Obtenha uniões metálicas superiores e sem oxidação

- Que função protetora a atmosfera do forno fornece? Essencial para Prevenir Oxidação e Descarburação

- Por que a proteção atmosférica e a compensação de composição são necessárias para ligas de Mn-Cu? Domine a Precisão em Alta Temperatura

- Qual é o objetivo principal de um forno inerte? Proteger Materiais da Oxidação no Aquecimento

- Quais métodos são usados para implementar atmosferas inertes? Técnicas de Purga Mestra, Evacuação e Vedação

- Por que é necessário um forno isotérmico de alta precisão para o tratamento térmico de ADI? Garanta microestruturas de alto desempenho

- Como o forno de atmosfera tipo caixa experimental contribui para a conservação de energia e proteção ambiental? Descubra Soluções Sustentáveis para Laboratórios

- Quais são as funções das portas de amostragem e cortinas de chama em fornos atmosféricos? Garanta Controle e Segurança no Tratamento Térmico