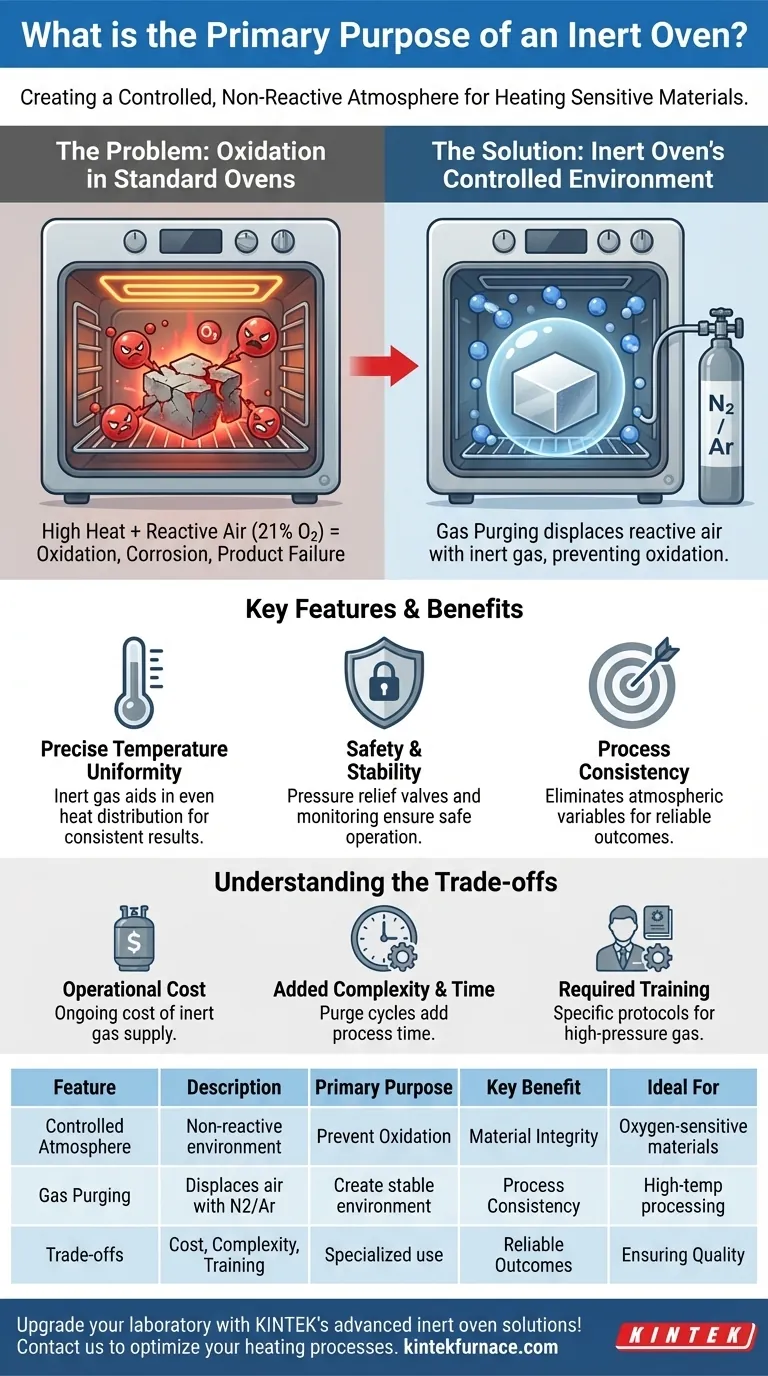

Em sua essência, um forno inerte serve a uma função crítica: criar uma atmosfera controlada e não reativa para processos de aquecimento. Seu principal objetivo é aquecer materiais sensíveis sem permitir que sejam danificados por oxidação, contaminação ou outras reações químicas indesejadas que ocorrem na presença de ar normal.

Para materiais que seriam danificados pelo oxigênio quando aquecidos, um forno padrão é um risco. Um forno inerte resolve isso substituindo sistematicamente o ar reativo por um gás não reativo como nitrogênio ou argônio, criando um ambiente seguro para o processamento em alta temperatura.

O Problema Fundamental: Oxidação em Fornos Padrão

Para entender o valor de um forno inerte, você deve primeiro entender o problema que ele resolve. O ar que respiramos é um risco em muitas aplicações de aquecimento industriais e científicas.

Por que o Ar Normal é um Problema

A atmosfera é composta por aproximadamente 21% de oxigênio, um gás altamente reativo. Embora essencial para a vida, essa reatividade se torna um problema significativo em temperaturas elevadas.

Quando aquecidos na presença de oxigênio, muitos materiais sofrem oxidação. Esta reação química pode degradar, danificar ou alterar completamente as propriedades do material sendo processado.

O Impacto de uma Atmosfera Não Controlada

O aquecimento em um forno padrão, cheio de ar, pode levar a uma série de resultados indesejáveis. Metais podem corroer, componentes eletrônicos podem falhar e polímeros podem se tornar quebradiços.

Essa falta de controle atmosférico introduz variáveis que reduzem a qualidade e consistência do produto final, levando a maiores taxas de falha e resultados não confiáveis.

Como os Fornos Inertes Criam um Ambiente Controlado

Um forno inerte é um equipamento especializado projetado para neutralizar a ameaça da reatividade atmosférica através de várias características-chave.

O Papel da Purga de Gás

A característica definidora de um forno inerte é seu sistema de purga de gás. O processo começa selando a câmara do forno.

Um gás inerte, mais comumente nitrogênio ou argônio, é então introduzido na câmara. Este novo gás desloca, ou "purga", o oxigênio e a umidade reativos, deixando para trás um ambiente estável e não reativo para o processo de aquecimento.

Manutenção de Temperatura Precisa

Além do controle atmosférico, esses fornos proporcionam uniformidade de temperatura precisa. O próprio gás inerte pode auxiliar na distribuição do calor de forma mais uniforme por toda a câmara do que o ar sozinho.

Essa combinação de controle atmosférico e térmico garante que o material seja processado sob condições exatas e repetíveis.

Garantindo Segurança e Estabilidade

A operação com gás pressurizado requer medidas de segurança robustas. Os fornos inertes são equipados com válvulas de alívio de pressão para evitar sobrepressão e sistemas de monitoramento de gás para garantir a integridade da atmosfera inerte.

Compreendendo os Compromissos

Embora poderoso, um forno inerte é uma ferramenta especializada com considerações específicas. Não é um substituto universal para todas as aplicações de aquecimento.

O Custo Operacional do Gás Inerte

O principal compromisso é o custo contínuo do gás inerte. Ao contrário de um forno padrão que usa ar ambiente gratuito, um forno inerte consome nitrogênio ou argônio, que devem ser fornecidos por tanques ou um gerador no local.

Complexidade Adicional e Tempo de Ciclo

O ciclo de purga de gás adiciona tempo e complexidade ao processo geral. Os operadores não podem simplesmente abrir a porta e colocar uma peça dentro; eles devem executar o ciclo de purga antes do aquecimento e muitas vezes devem esperar o forno esfriar antes de abri-lo com segurança.

Treinamento Necessário e Protocolos de Segurança

O manuseio de cilindros de gás de alta pressão e o monitoramento de um sistema selado exigem treinamento específico. Os protocolos de segurança são mais complexos do que os de um forno de convecção padrão, o que deve ser levado em consideração em qualquer plano operacional.

Um Forno Inerte é Adequado para o Seu Processo?

A escolha do equipamento de aquecimento certo depende inteiramente da sensibilidade dos seus materiais e dos objetivos do seu processo.

- Se o seu foco principal é trabalhar com materiais sensíveis ao oxigênio: Um forno inerte não é apenas benéfico – é essencial para prevenir a oxidação e garantir a integridade do material.

- Se o seu foco principal é garantir a máxima consistência do produto: A atmosfera controlada de um forno inerte elimina uma grande variável do processo, levando a resultados mais repetíveis e confiáveis.

- Se o seu foco principal é a secagem ou cura simples de materiais não reativos: Um forno de convecção padrão ou a vácuo é provavelmente uma solução mais econômica e direta.

Em última análise, um forno inerte oferece controle absoluto sobre o ambiente de aquecimento, protegendo seus processos mais sensíveis da ameaça invisível da reação atmosférica.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Propósito Principal | Cria uma atmosfera controlada e não reativa para aquecer materiais sensíveis |

| Principal Benefício | Previne oxidação, contaminação e reações químicas indesejadas |

| Gases Comuns Usados | Nitrogênio, Argônio |

| Ideal Para | Materiais sensíveis ao oxigênio, processamento em alta temperatura e garantia de consistência do produto |

| Compromissos | Custos operacionais mais altos devido ao uso de gás, complexidade adicional do processo e necessidade de treinamento de segurança |

Atualize seu laboratório com as soluções avançadas de fornos inertes da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, protegendo materiais sensíveis da oxidação e aumentando a confiabilidade do processo. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de aquecimento e fornecer soluções personalizadas para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que os fornos de atmosfera inerte são importantes para produtos de grafite e carbono? Prevenir a oxidação e garantir resultados de alto desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como o tratamento térmico em atmosfera inerte beneficia o alumínio? Previne o acúmulo de óxido para resultados superiores

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás