O processamento em alta temperatura de ligas de Manganês-Cobre requer controles ambientais e químicos rigorosos devido à extrema volatilidade do manganês metálico. Quando submetido a fontes de calor intensas, como varredura a laser, o manganês evapora rapidamente, exigindo uma atmosfera inerte protetora e um excedente deliberado de Mn no material de partida para garantir que a liga final atenda às especificações de projeto.

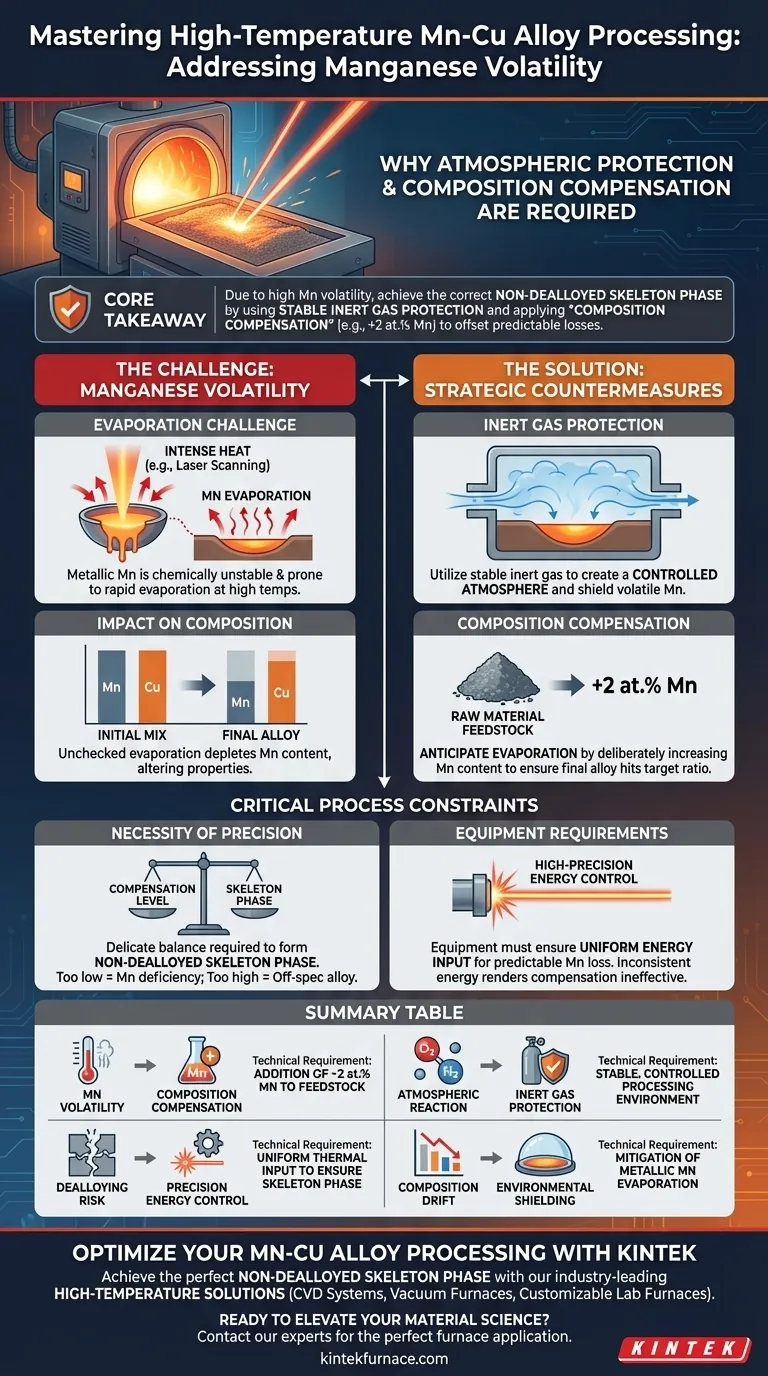

Ponto Principal Como o manganês metálico tem alta propensão à evaporação durante o processamento térmico, as proporções padrão de matéria-prima resultam em um produto final deficiente em manganês. Para obter a fase de esqueleto não desaleada correta, os fabricantes devem utilizar proteção estável com gás inerte e aplicar "compensação de composição"—geralmente adicionando 2% at. extras de Mn à mistura inicial—para compensar essas perdas previsíveis.

Compreendendo a Volatilidade do Manganês

O Desafio da Evaporação

Durante processos de alta temperatura, como a varredura a laser, a energia térmica aplicada ao material é intensa.

Sob essas condições, o manganês metálico (Mn) é quimicamente instável e altamente propenso à evaporação. Essa volatilidade cria um risco imediato de perda de material durante a fase de fusão.

O Impacto na Composição

Se essa evaporação não for controlada, a composição química final da liga se afastará do projeto pretendido.

Essa perda não é uniforme; ela esgota especificamente o teor de manganês em relação ao cobre, alterando fundamentalmente as propriedades e o desempenho potencial da liga.

Contramedidas Estratégicas

Proteção com Gás Inerte

Para mitigar a instabilidade ambiental, o equipamento de processamento deve utilizar proteção estável com gás inerte.

Isso cria uma atmosfera controlada ao redor da poça de fusão. Ela protege o manganês volátil de reações atmosféricas e ajuda a estabilizar o ambiente de processamento imediato.

Compensação de Composição

Os engenheiros de processo devem antecipar a evaporação, em vez de apenas tentar evitá-la. Isso é alcançado através da compensação de composição inicial.

Ao aumentar deliberadamente o teor de manganês na matéria-prima—geralmente em 2% at.—os fabricantes podem "alimentar" o processo de evaporação. Isso garante que, após as perdas inevitáveis ocorrerem, o material restante se estabilize na proporção exata pretendida.

Restrições Críticas do Processo

A Necessidade de Precisão

Este é um ato de equilíbrio delicado. O objetivo é formar uma microestrutura específica conhecida como fase de esqueleto não desaleada.

Se a compensação for muito baixa, a fase de esqueleto não se formará corretamente devido à deficiência de Mn. Se a compensação for muito alta (sem evaporação correspondente), a liga ficará fora das especificações.

Requisitos do Equipamento

A química do material por si só não pode resolver o problema. O equipamento de fabricação deve ser capaz de controle de energia de alta precisão.

A entrada de energia inconsistente pode levar a taxas de evaporação imprevisíveis, tornando a compensação de composição fixa ineficaz. A aplicação uniforme de energia é necessária para tornar a perda de Mn previsível e gerenciável.

Garantindo o Sucesso do Processo

Para fabricar com sucesso ligas de Mn-Cu por meio de métodos de alta temperatura, priorize o seguinte com base em seus objetivos de produção:

- Se seu foco principal for Precisão Química: Implemente uma estratégia padrão de compensação de composição (por exemplo, +2% at. de Mn) para neutralizar os efeitos da evaporação.

- Se seu foco principal for Integridade Microestrutural: Certifique-se de que seu equipamento ofereça controle de energia de alta precisão para manter as condições estáveis necessárias para a fase de esqueleto não desaleada.

A precisão tanto no controle atmosférico quanto na química da matéria-prima é a única maneira de garantir que a liga final corresponda aos seus requisitos de projeto.

Tabela Resumo:

| Desafio do Processo | Solução | Requisito Técnico |

|---|---|---|

| Volatilidade do Mn | Compensação de Composição | Adição de ~2% at. de Mn à matéria-prima |

| Reação Atmosférica | Proteção com Gás Inerte | Ambiente de processamento estável e controlado |

| Risco de Desaleamento | Controle de Energia de Precisão | Entrada térmica uniforme para garantir a fase de esqueleto |

| Desvio de Composição | Proteção Ambiental | Mitigação da evaporação de manganês metálico |

Otimize Seu Processamento de Ligas de Mn-Cu com a KINTEK

Não deixe que a volatilidade do manganês comprometa a integridade do seu material. Obter a fase de esqueleto não desaleada perfeita requer os mais altos níveis de precisão térmica e controle atmosférico.

A KINTEK oferece soluções de alta temperatura líderes na indústria—incluindo sistemas de CVD, fornos a vácuo e fornos de laboratório personalizáveis—projetados para lidar com os materiais mais voláteis. Apoiado por P&D e fabricação especializados, nosso equipamento garante entrada de energia uniforme e ambientes inertes estáveis, adaptados às suas necessidades específicas de pesquisa ou produção.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação especializada.

Guia Visual

Referências

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno inerte? Alcance Pureza e Precisão no Processamento Térmico

- Como é gerenciado o controle de atmosfera durante a operação do forno? Domine Ambientes Gasosos Precisos para Resultados Superiores

- Por que as atmosferas de fornos são adaptadas para processos específicos? Para Controlar Reações Químicas para Resultados Superiores

- O que é uma atmosfera redutora? Domine a Proteção e o Controle de Materiais

- Qual processo um forno de retorta é útil para realizar? Domine o Tratamento Térmico com Controle Atmosférico Absoluto

- Por que o uso de um forno de mufla programável é fundamental para a preparação de U0.92Mn3Si2C? Garanta a Precisão da Síntese

- Quais são os principais usos dos fornos de retorta em ambientes industriais? Essencial para o Processamento de Materiais a Altas Temperaturas

- Que papel a atmosfera do forno desempenha na transferência de calor? Otimize Seu Processo com KINTEK