A resposta curta é que as atmosferas de fornos são precisamente adaptadas para controlar reações químicas na superfície de um material em altas temperaturas. Sem esse controle, processos como endurecimento, união ou acabamento falhariam devido a efeitos indesejáveis como oxidação ou perda de elementos de liga críticos da superfície do material. A atmosfera não é um ambiente passivo; é um ingrediente ativo no processo de tratamento térmico.

Um forno simples apenas fornece calor. Um forno industrial fornece uma combinação de calor e um ambiente quimicamente controlado. Essa distinção é a razão principal pela qual as atmosferas são adaptadas: elas são uma ferramenta crítica usada para proteger o material ou para alterar intencionalmente suas propriedades de superfície.

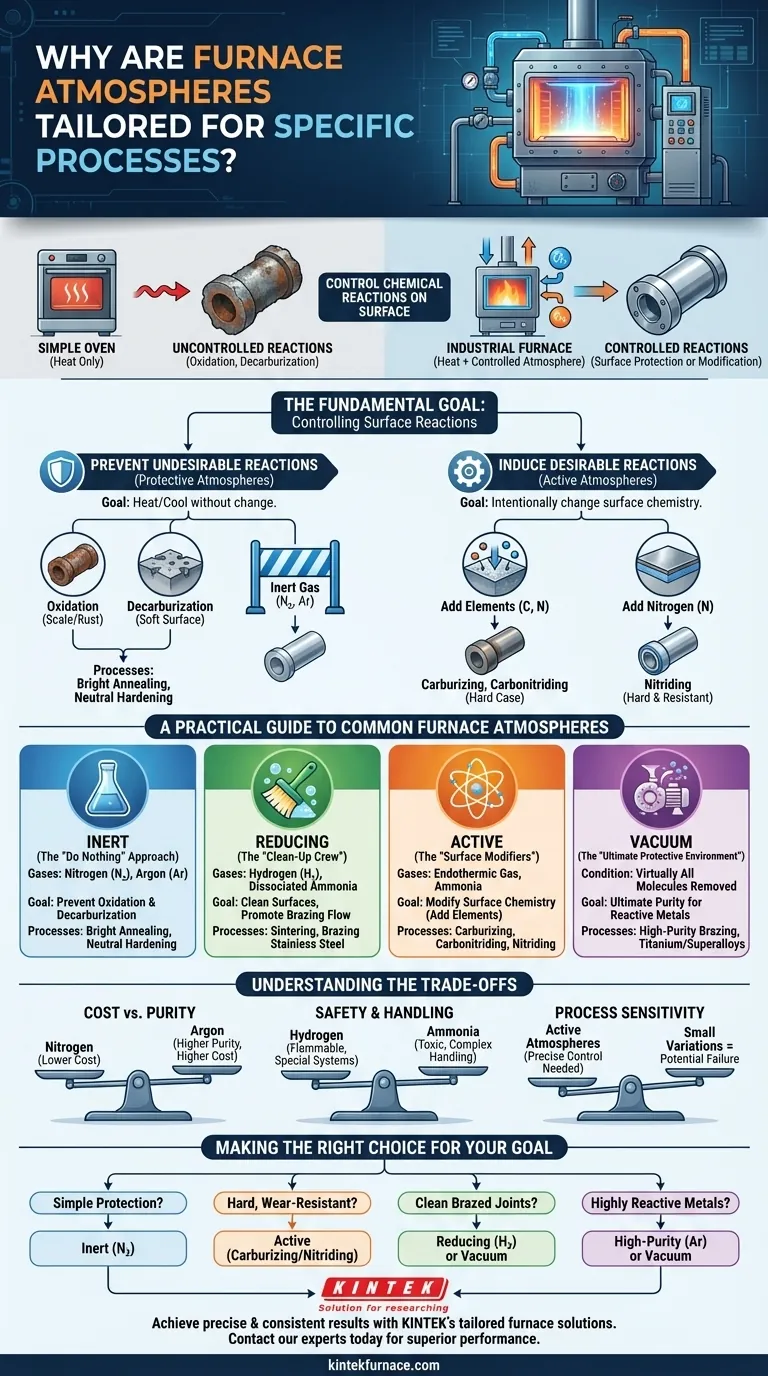

O Objetivo Fundamental: Controlar Reações de Superfície

Nas altas temperaturas encontradas em fornos industriais, os materiais tornam-se altamente reativos. O ar que respiramos, composto por aproximadamente 78% de nitrogênio e 21% de oxigênio, é incrivelmente corrosivo para metais quentes. O propósito de uma atmosfera controlada é substituir o ar por uma mistura de gases específica que dita o que acontece na superfície da peça.

Prevenindo Reações Indesejáveis (Atmosferas Protetoras)

Para muitos processos, o objetivo é simplesmente aquecer e resfriar uma peça sem alterá-la. Os principais inimigos aqui são a oxidação e a descarbonetação.

Oxidação é a formação de escama ou ferrugem na superfície do metal, o que pode arruinar o acabamento superficial e a precisão dimensional. Uma atmosfera inerte desloca o oxigênio para prevenir isso.

Descarbonetação é a perda de carbono da superfície do aço. Como o carbono é o principal elemento que confere dureza ao aço, sua perda resulta em uma camada superficial macia e fraca que compromete o desempenho da peça.

Processos como têmpera neutra e recozimento brilhante dependem de atmosferas protetoras como nitrogênio ou argônio para prevenir ambas as reações, garantindo que a peça saia do forno com a mesma química de superfície que tinha ao entrar.

Induzindo Reações Desejáveis (Atmosferas Ativas)

Em outros casos, o objetivo é alterar intencionalmente a química da superfície para aprimorar as propriedades do material. Aqui, a atmosfera se torna um participante ativo, doando elementos para a superfície da peça.

Cementação e carbonitretação usam atmosferas ricas em carbono e nitrogênio. Esses elementos se difundem na superfície das peças de aço, criando uma "camada" muito dura e resistente ao desgaste sobre um núcleo mais macio e tenaz.

Nitretação usa uma atmosfera rica em nitrogênio, geralmente derivada de amônia, para criar uma superfície extremamente dura que também possui excelente resistência à corrosão.

Um Guia Prático para Atmosferas Comuns de Forno

Diferentes objetivos exigem diferentes misturas de gases. A escolha depende inteiramente da interação desejada — ou da falta dela — entre o gás e o material.

Atmosferas Inertes: A Abordagem "Não Fazer Nada"

O objetivo de uma atmosfera inerte é ser completamente não reativa. Ela serve como um simples cobertor protetor.

- Gases Comuns: Nitrogênio (N₂), Argônio (Ar)

- Uso Principal: Prevenir oxidação e descarbonetação.

- Processos Típicos: Recozimento brilhante, têmpera neutra de aços ferramenta.

Atmosferas Redutoras: A "Equipe de Limpeza"

Uma atmosfera redutora não apenas previne a oxidação, mas também pode remover ativamente óxidos superficiais leves existentes.

- Gases Comuns: Hidrogênio (H₂), Amônia Dissociada (H₂ + N₂)

- Uso Principal: Limpar superfícies e promover o fluxo de ligas de brasagem.

- Processos Típicos: Sinterização de pós metálicos, brasagem de aço inoxidável.

Atmosferas Ativas: Os "Modificadores de Superfície"

Essas atmosferas são projetadas para adicionar elementos específicos à superfície do material para aprimorar suas propriedades.

- Gases Comuns: Gás endotérmico (para cementação), Amônia (para nitretação).

- Uso Principal: Cementação de aços para melhorar a resistência ao desgaste e à fadiga.

- Processos Típicos: Carbonitretação, nitretação a gás.

Vácuo: O Ambiente Protetor Definitivo

O vácuo não é um gás, mas funciona como a atmosfera inerte definitiva ao remover virtualmente todas as moléculas que poderiam reagir com a peça.

- Uso Principal: Processamento de materiais altamente sensíveis ou reativos onde mesmo traços de impurezas são inaceitáveis.

- Processos Típicos: Brasagem de alta pureza, tratamento térmico de titânio ou superligas.

Entendendo os Compromissos

A escolha de uma atmosfera não é apenas uma questão de química; envolve o equilíbrio entre custo, segurança e requisitos do processo.

Custo vs. Pureza

O nitrogênio é o gás inerte mais comum porque é relativamente barato. O argônio oferece proteção superior para metais altamente reativos, mas tem um custo significativamente maior.

Segurança e Manuseio

O hidrogênio é um excelente agente redutor, mas é altamente inflamável e requer sistemas de segurança especializados. A amônia, usada para nitretação, é tóxica. Esses fatores adicionam complexidade e custo ao projeto de equipamentos e instalações.

Sensibilidade do Processo

Atmosferas ativas, como as usadas para cementação, exigem controle extremamente preciso. Pequenas variações na composição do gás, temperatura ou tempo podem alterar drasticamente a dureza final da superfície e a profundidade da camada, potencialmente arruinando todo o lote de peças.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de atmosfera é uma função direta do que você precisa realizar em altas temperaturas.

- Se o seu foco principal é a proteção simples contra escama: Uma atmosfera inerte de nitrogênio é a escolha mais comum e econômica.

- Se o seu foco principal é criar uma superfície dura e resistente ao desgaste: Uma atmosfera ativa para cementação ou nitretação é necessária.

- Se o seu foco principal é criar juntas de brasagem limpas e fortes: Uma atmosfera redutora de hidrogênio ou um vácuo é necessário para garantir o fluxo adequado da liga.

- Se o seu foco principal é o processamento de metais altamente reativos ou exóticos: Uma atmosfera de argônio de alta pureza ou um vácuo profundo é essencial para prevenir contaminação.

Em última análise, adaptar a atmosfera do forno é um requisito fundamental para alcançar resultados consistentes e previsíveis na metalurgia moderna.

Tabela Resumo:

| Tipo de Atmosfera | Objetivo Principal | Gases Comuns | Processos Típicos |

|---|---|---|---|

| Inerte | Prevenir Reações (Proteger) | Nitrogênio (N₂), Argônio (Ar) | Recozimento Brilhante, Têmpera Neutra |

| Redutora | Limpar e Prevenir Oxidação | Hidrogênio (H₂), Amônia Dissociada | Sinterização, Brasagem |

| Ativa | Modificar Química da Superfície | Gás Endotérmico, Amônia (NH₃) | Cementação, Nitretação |

| Vácuo | Pureza e Proteção Máximas | (Remoção quase total de gás) | Brasagem de Alta Pureza, Ligas de Titânio |

Alcance resultados precisos e consistentes em seu laboratório. A atmosfera de forno correta é a chave para o sucesso do seu processo. Na KINTEK, aproveitamos nossa profunda experiência em processamento térmico e fortes capacidades de fabricação interna para fornecer soluções avançadas de fornos — incluindo Fornos Muffle, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — perfeitamente adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização garante que seu forno e seu sistema de controle de atmosfera sejam otimizados para seus materiais e objetivos específicos. Vamos discutir sua aplicação – entre em contato com nossos especialistas hoje mesmo para uma solução que oferece desempenho e confiabilidade superiores.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?