Em sua essência, os fornos inertes são ferramentas especializadas para aquecer materiais em um ambiente quimicamente não reativo. Suas principais características são uma câmara hermética, um sistema para purgar gases reativos como o oxigênio e controle preciso de temperatura. Esses componentes trabalham juntos para substituir a atmosfera ambiente por um gás inerte, como o nitrogênio, prevenindo oxidação, contaminação e outras reações químicas indesejadas durante o processo de aquecimento.

O verdadeiro propósito de um forno inerte não é meramente aquecer um produto, mas controlar meticulosamente seu ambiente químico. Cada característica é projetada para remover e bloquear sistematicamente elementos reativos – principalmente oxigênio e umidade – garantindo que materiais sensíveis possam passar por processamento térmico sem degradação.

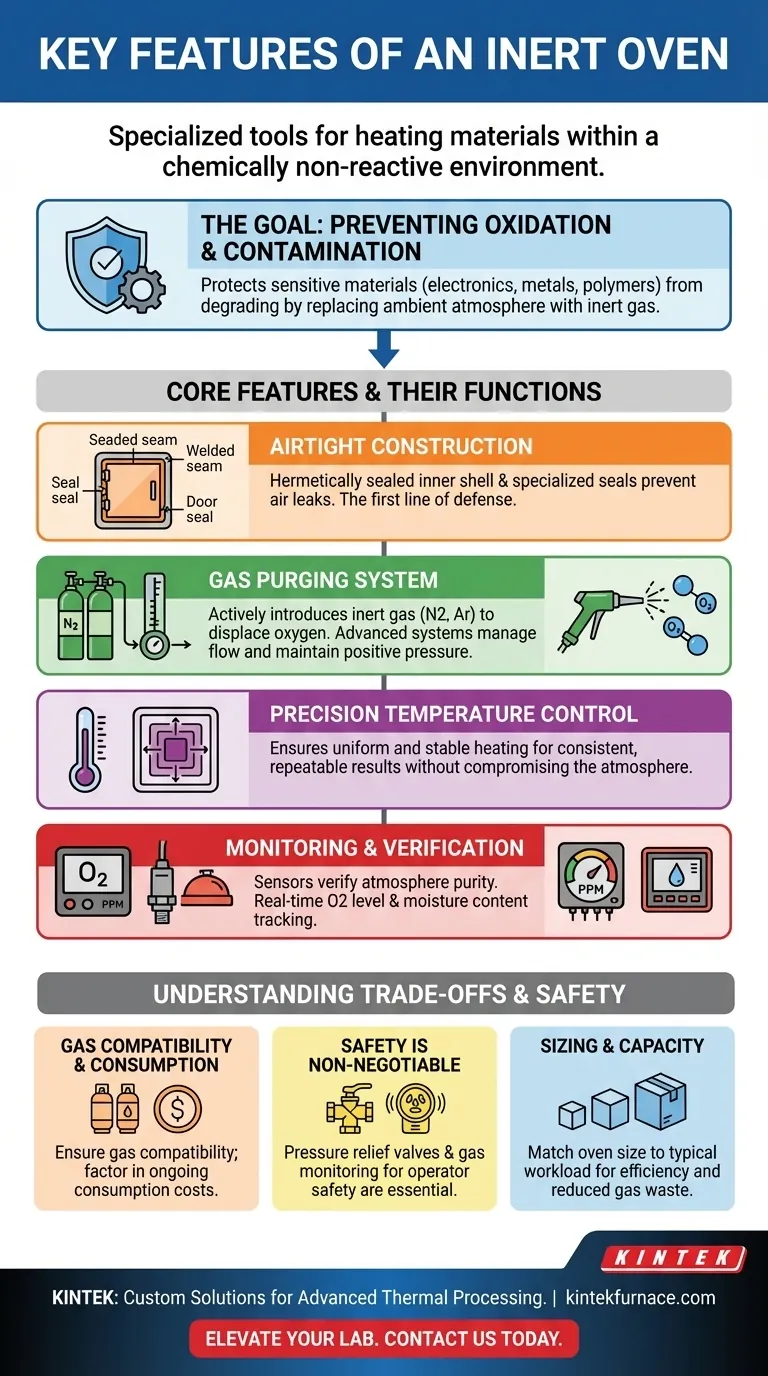

O Objetivo: Prevenir Oxidação e Contaminação

A função primária de um forno inerte é proteger materiais que são sensíveis ao oxigênio ou à umidade, especialmente em temperaturas elevadas.

Por que um Forno Padrão Não é Suficiente

Em um forno padrão, a presença de oxigênio fará com que muitos materiais oxidem, levando à degradação, descoloração ou falha completa da peça ou do processo. Isso é inaceitável ao trabalhar com eletrônicos sensíveis, certos metais, polímeros e produtos químicos.

Criação de uma Atmosfera Controlada

O forno inerte resolve isso criando um ambiente selado onde a atmosfera pode ser modificada. Ao purgar a câmara com um gás inerte seco, como nitrogênio ou argônio, os níveis de oxigênio podem ser reduzidos a meras partes por milhão (PPM), interrompendo efetivamente essas reações indesejadas.

Principais Características e Suas Funções

Cada componente de um forno inerte desempenha um papel crítico no estabelecimento e manutenção da atmosfera não reativa.

Construção Hermética: A Primeira Linha de Defesa

Um forno inerte deve ser hermeticamente selado para evitar que o ar ambiente vaze para dentro da câmara. Isso é tipicamente alcançado com uma concha interna soldada continuamente e vedações de porta especializadas. Sem uma câmara verdadeiramente hermética, manter uma atmosfera inerte pura é impossível e ineficiente.

O Sistema de Purga de Gás: Removendo Ativamente o Oxigênio

Este sistema é o coração do controle atmosférico do forno. Ele introduz um gás inerte (o mais comum é o nitrogênio) na câmara para deslocar o ar ambiente rico em oxigênio. Sistemas avançados usam controle de fluxo em circuito fechado para gerenciar precisamente o consumo de gás e manter uma leve pressão positiva, prevenindo ainda mais a contaminação.

Controle Preciso de Temperatura: Aquecimento Sem Compromisso

Criar uma atmosfera inerte é apenas metade da batalha. O forno também deve fornecer temperaturas extremamente uniformes e estáveis. O controle térmico preciso garante que o material seja processado exatamente como necessário, garantindo resultados consistentes e repetíveis.

Monitoramento e Verificação: Garantindo a Pureza

Você não pode controlar o que não pode medir. Fornos inertes incorporam sensores para verificar a qualidade da atmosfera interna.

- Sensores de Oxigênio: Esses analisadores fornecem feedback em tempo real sobre o nível de oxigênio dentro da câmara, confirmando que o ambiente atingiu a pureza exigida para o processo.

- Monitores de Ponto de Orvalho: Para processos sensíveis à umidade, esses sensores medem o teor de vapor de água, garantindo que o gás inerte esteja suficientemente seco.

Entendendo as Trocas e a Segurança

Embora potentes, os fornos inertes requerem consideração cuidadosa de seus parâmetros operacionais e implicações de segurança.

Compatibilidade e Consumo de Gás

Embora o nitrogênio seja a escolha mais comum, alguns materiais podem exigir outros gases inertes como o argônio. Você deve garantir que o forno seja compatível com o gás escolhido. Além disso, o processo de purga consome gás, o que é um custo operacional contínuo que deve ser levado em consideração.

A Segurança Não É Negociável

A introdução de gás pressurizado em uma câmara selada e aquecida cria riscos inerentes. As principais características de segurança não são opcionais.

- Válvulas de Alívio de Pressão: Estas previnem o acúmulo perigoso de excesso de pressão dentro da câmara.

- Sistemas de Monitoramento de Gás: Sensores externos podem monitorar vazamentos, protegendo os operadores de potenciais riscos de asfixia em áreas mal ventiladas.

Dimensionamento e Capacidade

Selecionar um forno muito grande para sua carga de trabalho típica leva ao desperdício de gás inerte e a ciclos de purga mais longos. Por outro lado, um forno muito pequeno se torna um gargalo de produção. A capacidade deve ser cuidadosamente correspondida às necessidades da aplicação para uma eficiência ótima.

Fazendo a Escolha Certa para Seu Objetivo

Selecione um forno priorizando as características que melhor apoiam seu objetivo principal.

- Se seu foco principal é a consistência do processo e o controle de qualidade: Priorize fornos com sensores avançados e em tempo real de oxigênio e umidade para verificação do processo.

- Se seu foco principal é a produção de alto rendimento: Procure um forno com um sistema eficiente de purga de gás e uma câmara bem vedada para minimizar o consumo de gás e os tempos de ciclo.

- Se seu foco principal é pesquisa e desenvolvimento: Selecione um forno com uma ampla e precisa faixa de temperatura e compatibilidade com múltiplos gases inertes para garantir a máxima flexibilidade.

Compreender essas características essenciais o capacita a usar um forno inerte não apenas como um aquecedor, mas como um instrumento preciso para controlar ambientes químicos.

Tabela Resumo:

| Característica | Função | Benefício |

|---|---|---|

| Construção Hermética | Sela a câmara para evitar vazamentos de ar | Mantém a atmosfera inerte, previne contaminação |

| Sistema de Purga de Gás | Introduz gás inerte para deslocar o oxigênio | Reduz a oxidação, garante ambiente não reativo |

| Controle Preciso de Temperatura | Fornece aquecimento uniforme e estável | Garante resultados consistentes e repetíveis |

| Sensores de Monitoramento | Rastreia níveis de oxigênio e umidade | Verifica a pureza da atmosfera para controle de qualidade |

| Características de Segurança | Inclui alívio de pressão e detecção de vazamento de gás | Protege operadores e equipamentos de perigos |

Pronto para elevar o processamento térmico do seu laboratório com um forno inerte personalizado? A KINTEK aproveita o excepcional P&D e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, oferecendo pureza, precisão e eficiência. Entre em contato hoje para discutir como podemos otimizar seus processos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material