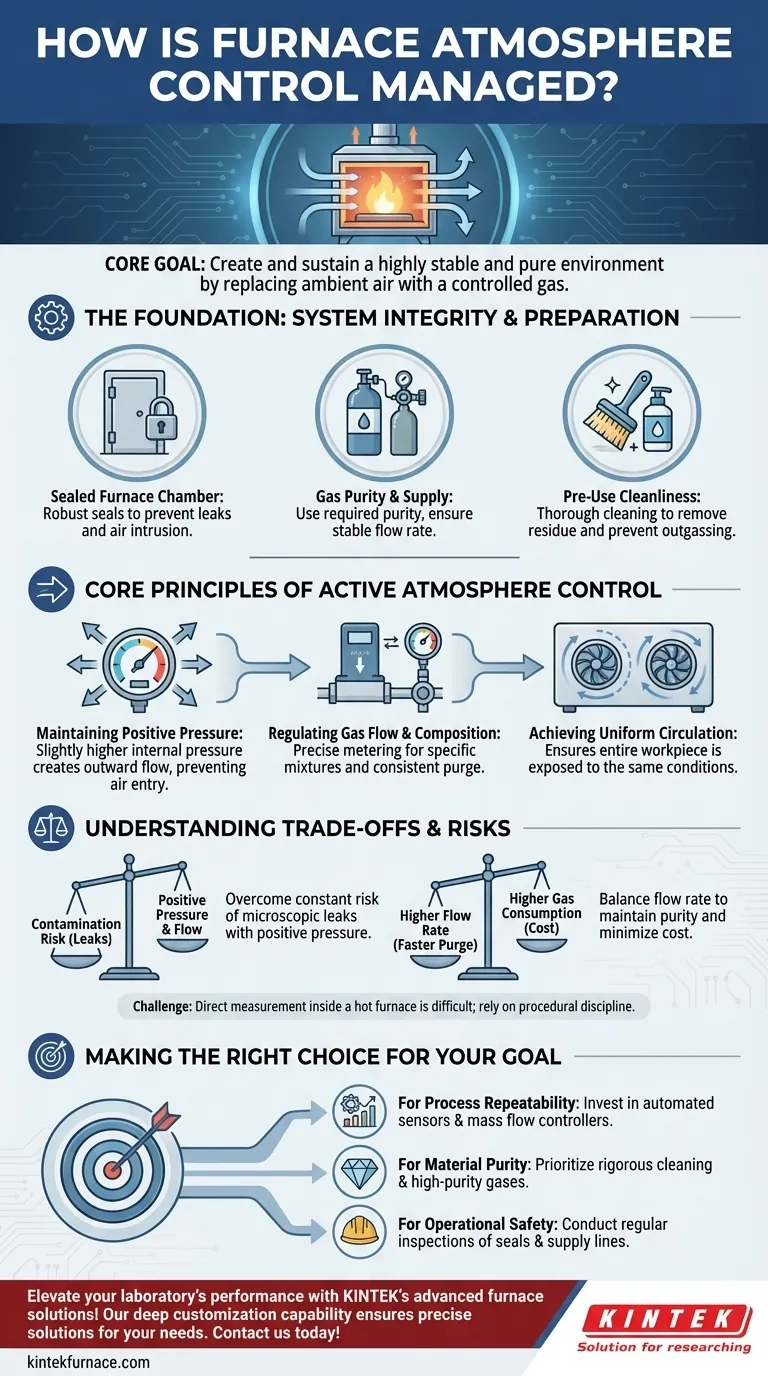

Em sua essência, o controle de atmosfera em um forno é um processo sistemático de substituição do ar ambiente por um ambiente gasoso específico e controlado, e manutenção de sua pureza e estabilidade durante um ciclo de alta temperatura. Isso é alcançado usando uma câmara de forno selada, regulando com precisão o fluxo e a pressão de um gás escolhido, e monitorando continuamente o sistema para evitar contaminação pelo ar externo.

O objetivo central do controle de atmosfera não é meramente introduzir um gás, mas criar e sustentar um ambiente altamente estável e puro. O sucesso depende de uma abordagem disciplinada que combine um sistema fisicamente selado com controle ativo e preciso sobre a pressão e o fluxo do gás.

A Fundação: Integridade do Sistema e Preparação

Antes que qualquer processo comece, o estado físico do forno é o fator primordial para o controle bem-sucedido da atmosfera. Sem uma base sólida, o gerenciamento ativo do gás será ineficaz.

Garantindo uma Câmara de Forno Selada

O forno deve ser projetado com vedações robustas para ser o mais hermético possível. Este projeto é a primeira linha de defesa contra vazamentos de gás e, mais criticamente, contra a intrusão de ar externo, que contém oxigênio e umidade que podem arruinar processos sensíveis.

Verificação da Pureza e Fornecimento de Gás

O processo começa na fonte. Você deve usar um gás da pureza exigida para sua aplicação e garantir que a linha de suprimento possa fornecer uma taxa de fluxo estável. Flutuações no suprimento podem perturbar o delicado equilíbrio de pressão dentro da câmara.

A Importância da Limpeza Pré-Uso

Qualquer resíduo, óleo ou material particulado deixado dentro do forno de execuções anteriores pode liberar gases em altas temperaturas. Isso libera contaminantes diretamente em sua atmosfera controlada, comprometendo o experimento. Um protocolo de pré-limpeza minucioso é essencial.

Princípios Centrais do Controle Ativo de Atmosfera

Uma vez que o sistema esteja preparado, o gerenciamento ativo começa. Estes princípios trabalham juntos para criar as condições de processamento desejadas.

Manutenção de Pressão Positiva

Este é o princípio de controle ativo mais crítico. Ao garantir que a pressão do gás dentro do forno seja ligeiramente superior à pressão atmosférica externa, você cria um fluxo de saída constante. Se existirem vazamentos microscópicos, o gás controlado fluirá para fora, impedindo que o ar ambiente entre.

Regulação do Fluxo e Composição do Gás

Sistemas modernos de controle de atmosfera usam sensores e controladores de fluxo mássico para medir com precisão os gases que entram no forno. Isso permite a criação de misturas de gás específicas e a manutenção de uma taxa de fluxo consistente, o que é essencial para purgar a câmara e manter a pressão positiva.

Alcançando a Circulação Uniforme

Simplesmente encher a câmara com gás não é suficiente. A atmosfera deve ser uniforme para garantir que toda a peça de trabalho seja exposta às mesmas condições. Isso é frequentemente auxiliado pelo projeto do forno ou por ventiladores internos para promover a circulação e prevenir bolsões estagnados.

Entendendo as Trocas e Riscos

O controle eficaz da atmosfera requer o equilíbrio de fatores concorrentes e a compreensão dos potenciais pontos de falha.

O Risco Inevitável de Contaminação

Nenhum forno é perfeitamente selado. O objetivo principal da pressão positiva e do fluxo de gás consistente é superar o risco constante de contaminação proveniente de vazamentos microscópicos. No momento em que a pressão é perdida, o ar ambiente começará a infiltrar-se na câmara.

Taxa de Fluxo vs. Consumo de Gás

Uma taxa de fluxo de gás mais alta pode purgar a câmara de contaminantes mais rapidamente e compensar vazamentos pequenos de forma mais eficaz. No entanto, isso tem o custo de um consumo de gás significativamente maior. O objetivo é encontrar a taxa de fluxo mínima que mantenha de forma confiável a pureza e a pressão positiva.

O Desafio da Medição Direta

Embora você possa facilmente monitorar a temperatura, pressão e taxas de fluxo de gás, medir diretamente a pureza atmosférica precisa dentro de um forno quente é extremamente difícil. É por isso que a disciplina processual — limpeza, purga e manutenção da pressão — é confiável para inferir e garantir um ambiente puro.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita onde você deve concentrar seus esforços para o controle da atmosfera.

- Se seu foco principal for a repetibilidade do processo: Invista em um sistema com sensores automatizados de alta qualidade e controladores de fluxo mássico para garantir que o fluxo de gás e a pressão sejam idênticos em cada execução.

- Se seu foco principal for a pureza do material: Priorize a limpeza rigorosa pré-uso, o uso de gases de fonte de alta pureza e a manutenção consistente da pressão positiva para prevenir qualquer contaminação por oxigênio ou umidade.

- Se seu foco principal for a segurança operacional: Realize inspeções regulares de todas as vedações, gaxetas e linhas de suprimento de gás do forno para garantir a integridade completa do sistema.

Em última análise, o controle disciplinado sobre o ambiente do forno é a chave para alcançar resultados previsíveis e bem-sucedidos no processamento de materiais.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Integridade do Sistema | Câmara selada, verificação da pureza do gás, pré-limpeza para prevenir contaminação |

| Controle Ativo | Manutenção da pressão positiva, regulação precisa do fluxo de gás, circulação uniforme |

| Trocas | Equilíbrio entre riscos de contaminação, consumo de gás e desafios de medição |

| Alinhamento de Objetivos | Foco na repetibilidade, pureza ou segurança com base em objetivos específicos |

Eleve o desempenho do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de controle de atmosfera e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material