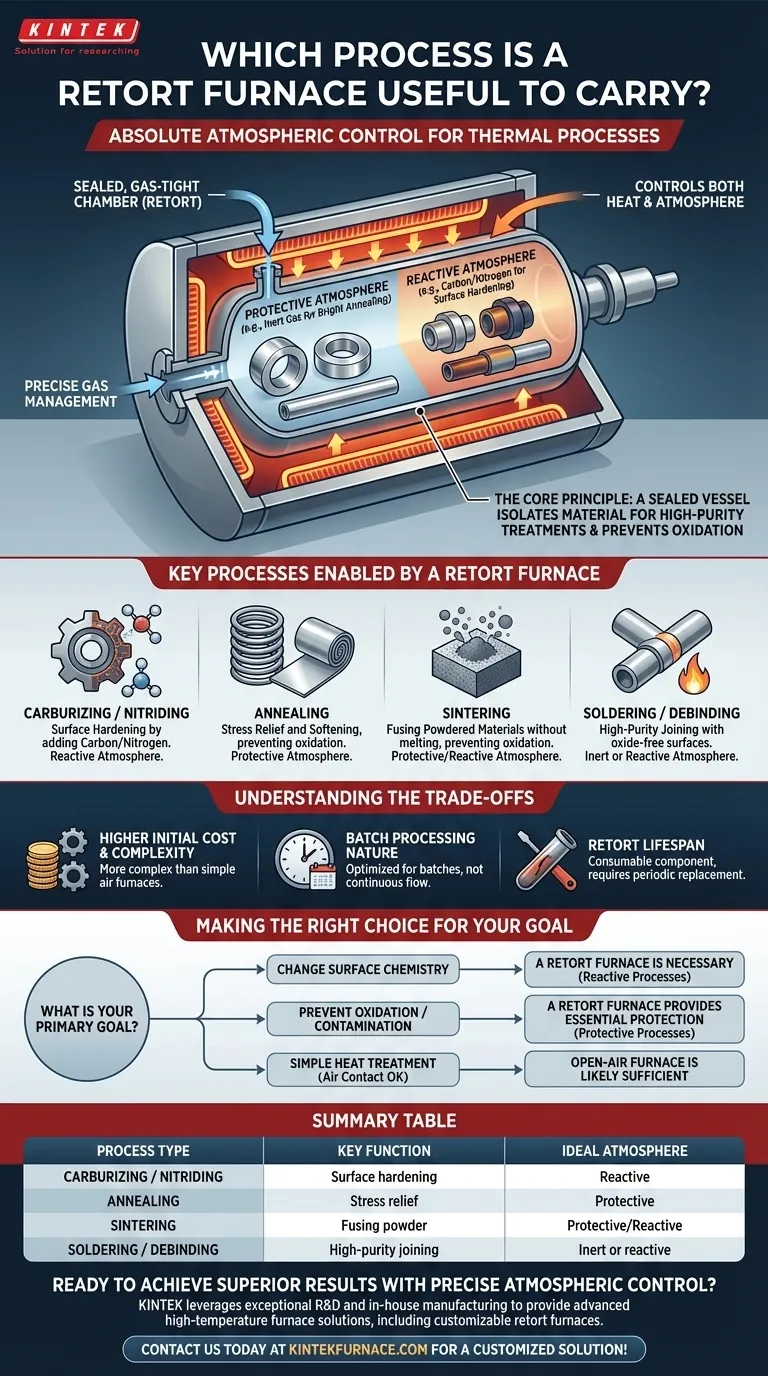

Para ser direto, um forno de retorta é a ferramenta essencial para qualquer processo térmico que exija controle absoluto sobre o ambiente atmosférico. Ele é construído especificamente para realizar processos como cementação, nitretação, recozimento e sinterização, onde o material deve ser aquecido em uma câmara selada, seja para protegê-lo do ar ou para expô-lo a gases reativos específicos.

Um forno padrão controla o calor; um forno de retorta controla tanto o calor quanto a atmosfera. Sua característica definidora é um vaso selado — a retorta — que isola o material, permitindo tratamentos de alta pureza que são impossíveis em um sistema de ar aberto.

O Princípio Central: Controle Atmosférico

A principal razão para usar um forno de retorta é sua capacidade de criar uma atmosfera altamente específica e controlada ao redor das peças sendo tratadas. Isso é conseguido através de seu design exclusivo.

A Câmara de Retorta Selada

Uma retorta é um vaso hermético, tipicamente feito de metal, que fica dentro do forno. O material a ser tratado é colocado dentro desta câmara selada, separando-o completamente dos elementos de aquecimento do forno e do ar externo.

Este isolamento é a principal vantagem do forno. Ele previne reações indesejadas, como a oxidação, que de outra forma ocorreriam ao aquecer metais a altas temperaturas na presença de oxigênio.

Gerenciamento Preciso de Gás

A retorta selada permite a evacuação completa do ar e a introdução de gases específicos. Isso possibilita dois tipos fundamentais de processos:

- Atmosferas Protetoras: A câmara pode ser preenchida com um gás inerte como o Argônio para prevenir quaisquer alterações químicas na superfície do material, crucial para processos como o recozimento brilhante.

- Atmosferas Reativas: A câmara pode ser preenchida com um gás reativo para alterar intencionalmente a superfície do material, como a introdução de carbono para cementação ou nitrogênio para nitretação.

Eficiência e Qualidade Aprimoradas

Este design selado leva diretamente a resultados de maior qualidade e melhor eficiência. Como a atmosfera é contida, o consumo de gás é extremamente baixo em comparação com outros tipos de fornos.

Além disso, o ambiente selado minimiza a contaminação, garantindo um produto final mais limpo e de maior qualidade com propriedades de material superiores.

Principais Processos Habilitados por um Forno de Retorta

A capacidade de manipular a atmosfera torna um forno de retorta excepcionalmente versátil. Ele se destaca em aplicações onde o ambiente é tão crítico quanto a temperatura.

Endurecimento Superficial (Cementação & Nitretação)

Esses processos adicionam intencionalmente elementos à superfície de um metal para torná-lo mais duro. Um forno de retorta oferece o ambiente perfeito para conter os gases ricos em carbono ou nitrogênio necessários para essas modificações da química superficial.

Alívio de Tensão e Amaciamento (Recozimento)

Quando um metal é recozido para aliviar tensões internas e aumentar sua ductilidade, ele se torna altamente suscetível à oxidação. Um forno de retorta cria uma atmosfera protetora e livre de oxigênio, garantindo que a peça saia limpa e livre de carepa.

Fusão de Materiais em Pó (Sinterização)

A sinterização envolve o aquecimento de pós compactados (metálicos ou cerâmicos) a pouco abaixo de seu ponto de fusão, fazendo com que as partículas se fundam. Isso requer uma atmosfera limpa e controlada para evitar a oxidação, que inibiria a ligação adequada das partículas.

Junção de Alta Pureza (Soldagem & Desaglomeração)

A soldagem ou brasagem de alta resistência requer superfícies perfeitamente limpas e livres de óxidos para que o metal de adição se ligue. Um forno de retorta fornece a atmosfera inerte ou reativa necessária para preparar e unir componentes sem contaminação.

Compreendendo as Desvantagens

Embora potente, um forno de retorta é um equipamento especializado. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial e Complexidade Mais Elevados

A inclusão de uma retorta selada, sistemas de fornecimento de gás e bombas de vácuo torna esses fornos mais complexos e caros do que os fornos de ar simples.

Natureza do Processamento em Batelada

A maioria dos designs de fornos de retorta é otimizada para processamento em batelada. Embora ideais para muitas aplicações, eles podem não ser tão adequados para linhas de produção de alto volume e fluxo contínuo, onde um forno de túnel pode ser mais eficiente.

Vida Útil da Retorta

A própria retorta é submetida a ciclos térmicos extremos e gases de processo potencialmente corrosivos. É um componente consumível que requer inspeção periódica e, eventualmente, precisará ser substituído, aumentando o custo operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de retorta se resume a uma única pergunta: quão crítico é o controle atmosférico para o resultado do seu processo?

- Se o seu foco principal é alterar a química da superfície de uma peça: Um forno de retorta é a ferramenta necessária para processos reativos como cementação e nitretação.

- Se o seu foco principal é prevenir a oxidação ou contaminação: Um forno de retorta fornece a atmosfera protetora essencial para recozimento brilhante, sinterização e brasagem de alta pureza.

- Se o seu foco principal é um tratamento térmico simples onde o contato com o ar é aceitável: Um forno de ar aberto menos complexo e mais econômico provavelmente é suficiente para suas necessidades.

Em última análise, um forno de retorta é a solução definitiva quando a integridade do ambiente do material é tão crítica quanto a temperatura que você aplica a ele.

Tabela Resumo:

| Tipo de Processo | Função Principal | Atmosfera Ideal |

|---|---|---|

| Cementação / Nitretação | Endurecimento superficial pela adição de carbono/nitrogênio | Reativa (ex: gás rico em carbono ou nitrogênio) |

| Recozimento | Alívio de tensão e amaciamento de metais | Protetora (ex: Argônio inerte para prevenir oxidação) |

| Sinterização | Fusão de materiais em pó sem derreter | Protetora/Reativa (limpa, controlada para prevenir oxidação) |

| Soldagem / Desaglomeração | Junção de componentes de alta pureza | Inerte ou reativa (ambiente livre de óxidos para ligação) |

Pronto para alcançar resultados superiores com controle atmosférico preciso?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas de processamento térmico. Seja seu objetivo endurecimento superficial, recozimento livre de contaminação ou sinterização de alta pureza, nossos fornos de retorta — apoiados por fortes capacidades de personalização profunda — são projetados para oferecer qualidade e eficiência inigualáveis.

Entre em contato conosco hoje para discutir como nossa experiência em Fornos de Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD pode otimizar o desempenho do seu laboratório.

Entre em contato agora para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo