Em sua essência, a atmosfera do forno é um participante ativo no processo de aquecimento, não meramente o espaço vazio dentro da câmara. Ela funciona principalmente como um condutor térmico, transportando calor das paredes do forno e dos elementos de aquecimento para a peça de trabalho. Este processo, conhecido como convecção, é crítico para acelerar a transferência de calor e garantir que o material seja aquecido uniformemente.

A escolha da atmosfera do forno dita o modo principal de transferência de calor. Enquanto uma atmosfera gasosa permite um aquecimento rápido e uniforme via convecção, o vácuo elimina esse mecanismo, tornando a radiação o método dominante, ao mesmo tempo que oferece proteção inigualável contra reações químicas.

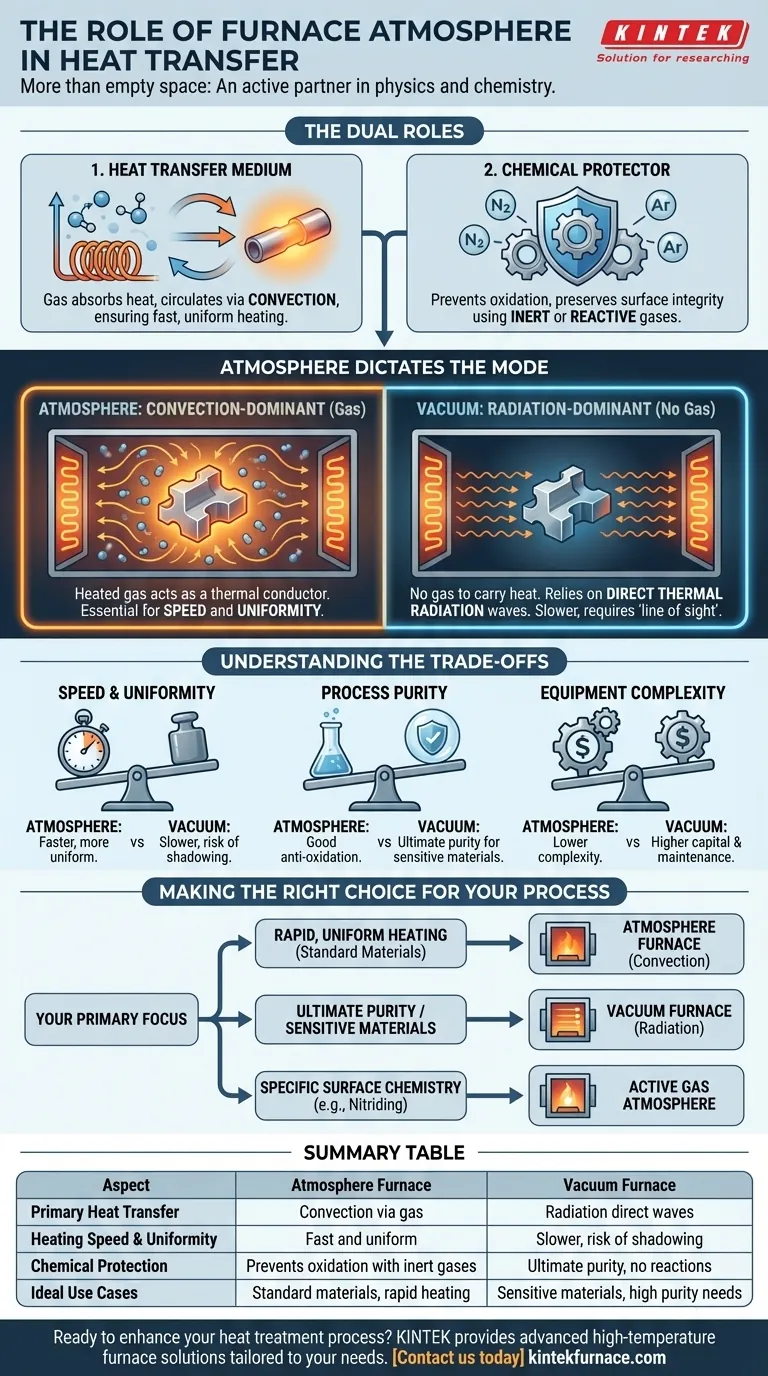

Os Papéis Duplos da Atmosfera do Forno

O ambiente interno de um forno é projetado para desempenhar duas funções críticas simultaneamente: transferir energia térmica e controlar o ambiente químico do material.

Papel 1: O Meio de Transferência de Calor

Em um forno preenchido com um gás (como ar, nitrogênio ou argônio), esse gás se torna o principal veículo para a transferência de calor. Os elementos de aquecimento aquecem as moléculas de gás, que então circulam por toda a câmara.

Este movimento, ou convecção, permite que o gás quente transfira sua energia térmica para a peça de trabalho mais fria. Este método é altamente eficaz para atingir todas as superfícies de uma peça, promovendo uma distribuição de temperatura uniforme e consistente.

Papel 2: O Protetor Químico

Além da física, a atmosfera desempenha um papel químico crucial. Muitos processos de alta temperatura, como o recocimento brilhante ou a sinterização, causariam a oxidação ou reações indesejáveis do material se expostos ao oxigênio.

O uso de uma atmosfera inerte (como nitrogênio ou argônio) ou de um gás reativo específico (para processos como a carburação) previne essas mudanças químicas indesejadas, preservando o acabamento superficial e a integridade do material.

Como a Atmosfera Dita o Modo de Transferência de Calor

A presença ou ausência de uma atmosfera gasosa altera fundamentalmente a forma como o calor se move de sua fonte para a peça de trabalho.

Fornos Dominantes por Convecção

A maioria dos fornos industriais opera com uma atmosfera gasosa. O calor é gerado por elementos elétricos—como fios de resistência ou hastes de carbeto de silício—que aquecem a câmara circundante e o gás dentro dela.

Este gás aquecido então se torna um "condutor térmico", transportando ativamente energia por todo o forno. Este fluxo convectivo é essencial para velocidade e uniformidade, especialmente para peças com geometrias complexas.

Fornos Dominantes por Radiação (Vácuo)

Em um forno a vácuo, a atmosfera é removida. Com praticamente nenhuma molécula de gás para transportar calor, a convecção é eliminada.

Neste ambiente, a transferência de calor ocorre quase exclusivamente por radiação térmica—ondas eletromagnéticas viajando diretamente dos elementos de aquecimento quentes para a peça de trabalho. Isso é semelhante a como o sol aquece a Terra através do vácuo do espaço. Embora eficaz, depende de uma clara "linha de visão" entre a fonte de calor e a peça.

Compreendendo as Trocas: Atmosfera vs. Vácuo

A decisão de usar uma atmosfera ou um vácuo envolve trocas significativas em desempenho, custo e capacidade de processo.

Velocidade e Uniformidade

Fornos baseados em atmosfera geralmente fornecem um aquecimento mais rápido e uniforme devido à natureza pervasiva da convecção. Um forno a vácuo pode sofrer de "sombreamento", onde partes da peça de trabalho que não estão na linha de visão direta dos elementos de aquecimento aquecem mais lentamente, criando um gradiente de temperatura.

Pureza do Processo

O vácuo proporciona a proteção máxima contra contaminação, pois não há moléculas de gás para reagir com a peça de trabalho. Isso é crítico para metais altamente sensíveis como titânio ou metais refratários. As atmosferas inertes são excelentes para prevenir a oxidação, mas não conseguem igualar a pureza de um alto vácuo.

Complexidade do Equipamento

Fornos a vácuo são inerentemente mais complexos e caros. Eles requerem câmaras robustas e seladas, sistemas de bombeamento sofisticados para remover o ar e controles de pressão precisos, tudo o que aumenta os custos de capital e manutenção em comparação com os fornos de atmosfera padrão.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o ambiente adequado é fundamental para alcançar o resultado desejado.

- Se o seu foco principal é aquecimento rápido e uniforme de materiais padrão: Um forno baseado em atmosfera que aproveita a convecção é a escolha mais eficiente e econômica.

- Se o seu foco principal é o processamento de materiais altamente sensíveis ou a prevenção de qualquer possibilidade de oxidação: Um forno a vácuo é necessário, contando com a radiação para a transferência de calor para garantir pureza absoluta.

- Se o seu foco principal é alcançar uma química superficial específica (por exemplo, nitretação): Uma atmosfera de gás ativo especializada é necessária, servindo tanto como meio de transferência de calor quanto como reagente químico.

Em última análise, dominar o tratamento térmico reside em entender que a atmosfera do forno é uma ferramenta poderosa para controlar tanto a física quanto a química do seu processo.

Tabela Resumo:

| Aspecto | Forno de Atmosfera | Forno a Vácuo |

|---|---|---|

| Transferência de Calor Primária | Convecção (via gás) | Radiação (ondas diretas) |

| Velocidade e Uniformidade de Aquecimento | Rápido e uniforme | Mais lento, risco de sombreamento |

| Proteção Química | Previne oxidação com gases inertes | Pureza máxima, sem reações |

| Casos de Uso Ideais | Materiais padrão, aquecimento rápido | Materiais sensíveis, necessidades de alta pureza |

Pronto para aprimorar seu processo de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos—incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD—é apoiada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você precisa de aquecimento rápido e uniforme ou pureza absoluta do material, temos a experiência para ajudar. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?