Na sua essência, os fornos de retorta são usados para o processamento de materiais a altas temperaturas, onde controlar o ambiente atmosférico é tão crítico quanto controlar a temperatura. Suas aplicações primárias giram em torno do tratamento térmico de metais, cerâmicas e pós em uma câmara selada, ou "retorta", para evitar a oxidação e permitir reações químicas específicas. Isso os torna indispensáveis para processos como recozimento, sinterização e brasagem que exigem alta pureza do material e acabamentos de superfície específicos.

A característica definidora de um forno de retorta não é apenas sua capacidade de aquecer, mas sua capacidade de criar um ambiente selado e controlado. Essa separação do ar ambiente é o que permite o processamento avançado de materiais que os fornos padrão não conseguem alcançar.

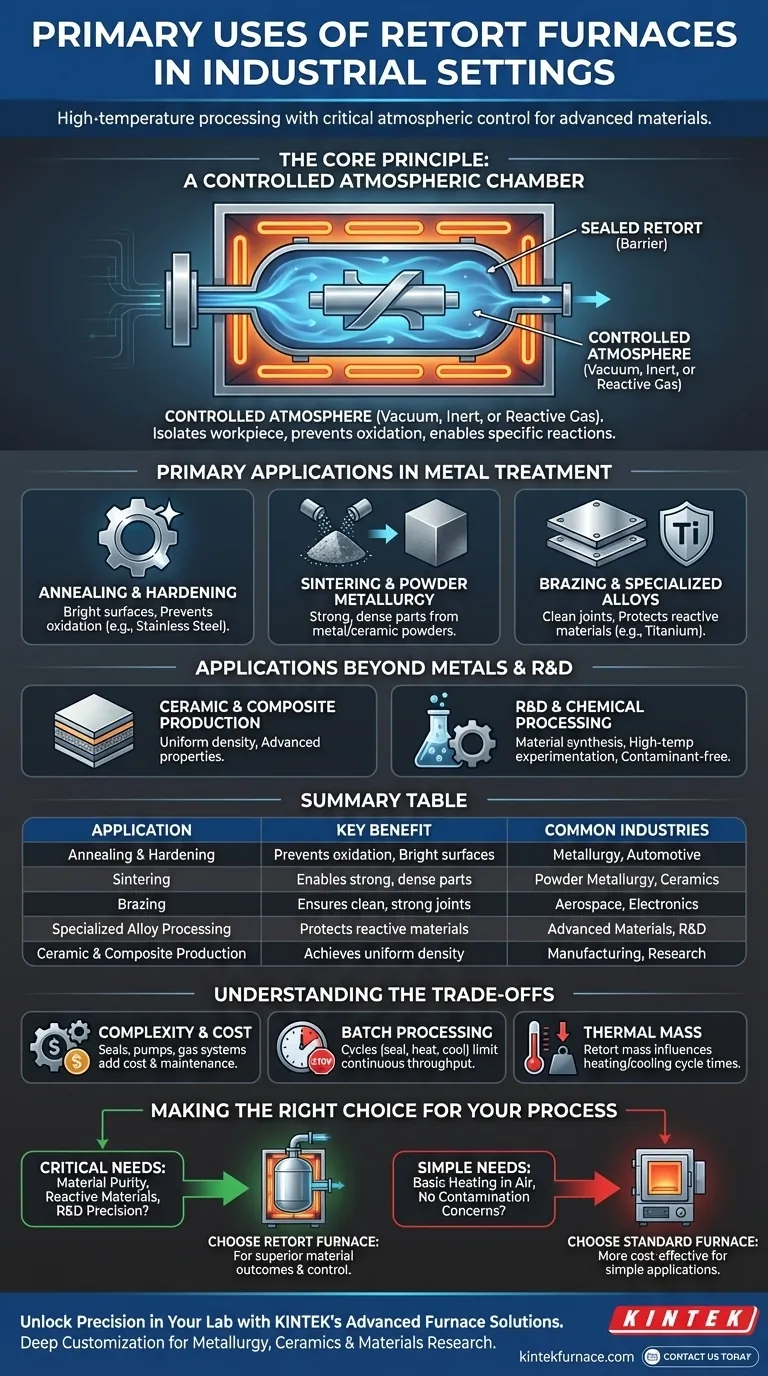

O Princípio Fundamental: Uma Câmara Atmosférica Controlada

A chave para entender um forno de retorta é a própria retorta. Este é um recipiente selado, tipicamente feito de liga de alta temperatura ou cerâmica, que fica dentro da câmara de aquecimento principal do forno.

O Que a Retorta Consegue

A retorta atua como uma barreira, isolando a peça de trabalho dos elementos de aquecimento do forno e do ar externo. Esse isolamento é a principal vantagem do forno.

Permite que os operadores gerenciem precisamente a atmosfera que envolve o material. Isso pode significar a criação de um vácuo para remover todos os gases reativos ou a introdução de um gás inerte específico (como argônio ou nitrogênio) ou até mesmo um gás reativo para facilitar um processo químico.

Aplicações Primárias no Tratamento de Metais

O uso mais comum para fornos de retorta é na metalurgia, onde a qualidade da superfície e a pureza do material são primordiais.

Recozimento e Têmpera

Os fornos de retorta são ideais para o recozimento brilhante de materiais como aço inoxidável. Ao processar as peças em uma atmosfera inerte, o forno evita a oxidação, resultando em uma superfície limpa e "brilhante" que não requer limpeza pós-processo. O mesmo princípio se aplica à têmpera, onde o controle preciso da atmosfera garante propriedades metalúrgicas consistentes.

Sinterização e Metalurgia do Pó

A sinterização é o processo de aquecer materiais em pó abaixo de seu ponto de fusão até que suas partículas se liguem. Um forno de retorta fornece o ambiente limpo e livre de oxigênio necessário para produzir peças fortes e densas a partir de pós metálicos ou cerâmicos sem introduzir impurezas.

Brasagem

A brasagem em forno une componentes metálicos usando um metal de enchimento com um ponto de fusão mais baixo. Uma atmosfera controlada é essencial para garantir que o metal de enchimento flua limpa e crie uma junta forte e sem vazios. Uma atmosfera inerte ou reativa evita a oxidação dos metais base durante o ciclo de alta temperatura.

Processamento de Ligas Especializadas

Materiais que são altamente reativos com oxigênio, como o titânio, devem ser tratados termicamente a vácuo ou em gás inerte puro. Um forno de retorta é uma das únicas maneiras de alcançar a pureza atmosférica necessária para processar essas ligas avançadas sem comprometer sua integridade estrutural.

Aplicações Além dos Metais

A versatilidade do controle atmosférico estende o uso de fornos de retorta a muitos outros materiais e processos avançados.

Produção de Cerâmica e Compósitos

Assim como acontece com metais em pó, a sinterização de cerâmica se beneficia muito do aquecimento uniforme e do ambiente controlado de um forno de retorta. Isso garante que a peça cerâmica final atinja sua densidade e propriedades mecânicas desejadas. Também é usado na criação de materiais compósitos avançados.

Processamento Químico e de Materiais

Fornos de retorta podem ser usados como reatores químicos de alta temperatura. As aplicações incluem a torrefação de pós para induzir mudanças químicas em um material e até mesmo o tratamento de gases de combustão, onde o ambiente controlado é usado para processar emissões.

O Papel na Pesquisa e Desenvolvimento

Os fornos de retorta são um pilar em universidades, institutos científicos e laboratórios industriais por sua precisão e repetibilidade.

Experimentação em Altas Temperaturas

Ao desenvolver novos materiais ou estudar reações químicas em altas temperaturas, um forno de retorta fornece um ambiente confiável e livre de contaminantes. Isso o torna indispensável para a síntese de materiais, sinterização em atmosfera de alta temperatura e testes fundamentais de propriedades de materiais.

Compreendendo as Desvantagens

Embora poderoso, um forno de retorta nem sempre é a escolha necessária. Entender suas limitações é fundamental.

Complexidade e Custo

A própria retorta, juntamente com as vedações necessárias, bombas de vácuo e sistemas de gerenciamento de gás, adiciona complexidade e custo significativos em comparação com um forno de ar padrão. A manutenção desses componentes também é uma consideração crítica.

Processamento em Lotes e Rendimento

Por sua natureza, a maioria dos designs de fornos de retorta são voltados para o processamento em lotes. Selar a retorta, criar vácuo, executar o ciclo e resfriar antes de abrir pode limitar o rendimento geral em comparação com fornos de esteira contínua usados para produção de alto volume.

Massa Térmica

A câmara da retorta tem sua própria massa térmica que deve ser aquecida e resfriada junto com a carga útil. Embora os designs modernos sejam altamente eficientes, isso pode, às vezes, influenciar os tempos de ciclo em comparação com processos onde os materiais são aquecidos diretamente.

Fazendo a Escolha Certa para o Seu Processo

Use este guia para determinar se um forno de retorta se alinha com seus requisitos técnicos.

- Se o seu foco principal é a pureza do material e o acabamento da superfície: Para processos como recozimento brilhante ou brasagem, onde evitar qualquer oxidação é crítico, um forno de retorta é essencial.

- Se você está trabalhando com materiais reativos ou avançados: Para processar titânio, metais refratários ou materiais em pó, o controle atmosférico de um forno de retorta é inegociável.

- Se você precisa de um ambiente repetível para P&D: Para experimentos científicos ou desenvolvimento de materiais, a precisão e o controle oferecidos por um forno de retorta são inigualáveis.

- Se o seu processo é um simples aquecimento ao ar: Para aplicações básicas como têmpera ou secagem, onde a contaminação atmosférica não é uma preocupação, um forno padrão mais simples e econômico é a melhor ferramenta.

Em última análise, a seleção de um forno de retorta é uma decisão de priorizar o controle atmosférico preciso para alcançar resultados superiores de materiais.

Tabela Resumo:

| Aplicação | Benefício Chave | Indústrias Comuns |

|---|---|---|

| Recozimento & Têmpera | Evita oxidação para superfícies brilhantes | Metalurgia, Automotiva |

| Sinterização | Permite peças fortes e densas a partir de pós | Metalurgia do Pó, Cerâmicas |

| Brasagem | Garante juntas limpas e fortes em metais | Aeroespacial, Eletrônica |

| Processamento de Ligas Especializadas | Protege materiais reativos como o titânio | Materiais Avançados, P&D |

| Produção de Cerâmica & Compósitos | Atinge densidade e propriedades uniformes | Manufatura, Pesquisa |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcionais e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Seja você na metalurgia, cerâmica ou pesquisa de materiais, nossos fornos de retorta oferecem o controle atmosférico necessário para resultados superiores.

Entre em contato hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?