Em resumo, uma atmosfera redutora é um ambiente controlado que previne ativamente a oxidação — o processo químico que causa ferrugem e outras formas de degradação de materiais. Isso é conseguido pela remoção de oxigênio reativo e pela introdução de gases específicos, como hidrogênio ou monóxido de carbono, que se ligam facilmente e neutralizam quaisquer átomos de oxigênio dispersos, protegendo assim o material alvo.

O propósito central de uma atmosfera redutora não é apenas criar um espaço sem oxigênio, mas estabelecer um ambiente quimicamente ativo que irá reverter ou "reduzir" óxidos de volta ao seu estado puro. Isso muda o objetivo de meramente prevenir danos para refinar e controlar ativamente a composição química de um material.

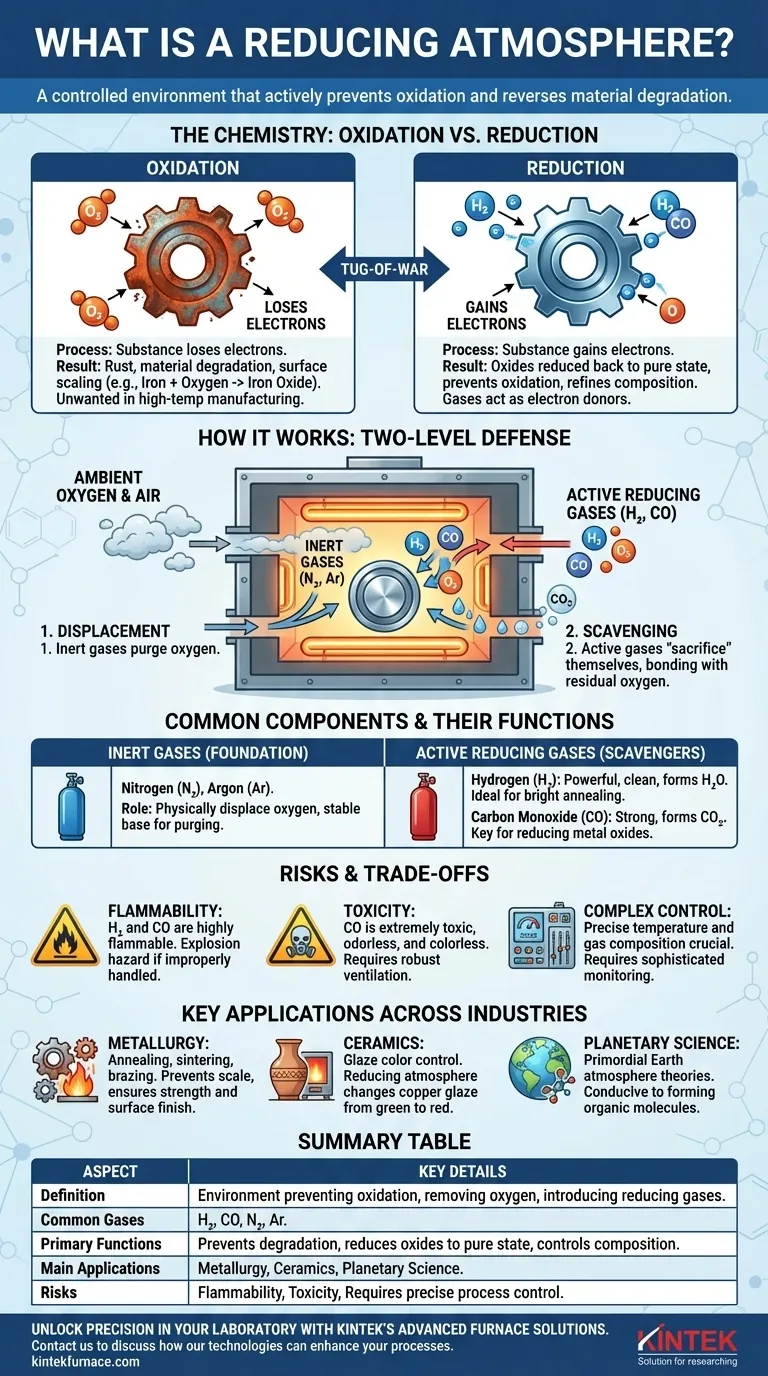

A Química: Oxidação vs. Redução

Para entender por que uma atmosfera redutora é tão crítica em muitos processos industriais e científicos, você deve primeiro compreender a fundamental disputa entre oxidação e redução.

A Natureza da Oxidação

Oxidação é uma reação química onde uma substância perde elétrons. Embora muitos elementos possam causar isso, o oxigênio é o agente oxidante mais famoso.

Quando o ferro enferruja, ele se torna óxido de ferro. Os átomos de ferro perderam elétrons para os átomos de oxigênio, alterando as propriedades do material de forte e metálico para quebradiço e escamoso. Essa formação de carepa superficial é frequentemente indesejável na fabricação em alta temperatura.

O Papel da Redução

Redução é o processo exatamente oposto: uma substância ganha elétrons. Uma atmosfera que causa isso é chamada de atmosfera redutora.

Ela contém gases conhecidos como agentes redutores (por exemplo, hidrogênio, monóxido de carbono). Esses gases são doadores de elétrons; eles cedem prontamente seus próprios elétrons para "reduzir" um material oxidado de volta à sua forma elementar ou para prevenir sua oxidação em primeiro lugar.

Como Funciona na Prática

Uma atmosfera redutora funciona como uma defesa em dois níveis. Primeiro, ela desloca o oxigênio ambiente com um gás inerte. Segundo, ela adiciona um gás redutor ativo que atua como um "removedor".

Esse gás redutor é mais reativo com o oxigênio do que o material que está sendo protegido. Ele essencialmente se "sacrifica" ao se ligar a qualquer oxigênio residual, formando subprodutos inofensivos como água (H₂O) ou dióxido de carbono (CO₂), deixando o material alvo intocado e limpo.

Componentes Comuns e Suas Funções

A criação de uma atmosfera redutora exige uma mistura precisa de gases, cada um com um papel específico. A composição é adaptada ao material a ser tratado e ao resultado desejado.

Gases Inertes: A Fundação

Gases como nitrogênio (N₂) e argônio (Ar) são frequentemente usados como base. Eles são quimicamente estáveis e servem para purgar o forno ou câmara, deslocando fisicamente o ar rico em oxigênio. Este é o primeiro e mais básico passo.

Gases Redutores Ativos: Os Removedores

Estes são os ingredientes ativos que definem o potencial redutor da atmosfera.

-

Hidrogênio (H₂): Um agente redutor muito poderoso e limpo. Reage com o oxigênio para formar vapor d'água (H₂O), que pode ser facilmente ventilado. É altamente eficaz para processos como "recozimento brilhante", que deixa os metais com um acabamento espelhado.

-

Monóxido de Carbono (CO): Também um forte agente redutor. Reage com o oxigênio para formar dióxido de carbono (CO₂). É particularmente eficaz na redução de certos óxidos metálicos (como minério de ferro) e é um componente chave em muitos processos metalúrgicos.

Compreendendo as Vantagens e Riscos

Embora poderosa, a criação e manutenção de uma atmosfera redutora envolve desafios e perigos significativos que exigem controles de engenharia rigorosos.

Perigo de Inflamabilidade e Explosão

Hidrogênio e monóxido de carbono são ambos altamente inflamáveis. Manuseio inadequado, vazamentos ou relações gás-ar incorretas podem levar a explosões catastróficas, especialmente nos ambientes de alta temperatura onde essas atmosferas são utilizadas.

Preocupações com a Toxicidade

O monóxido de carbono é extremamente tóxico para os humanos, mesmo em baixas concentrações. É incolor e inodoro, exigindo sistemas de ventilação robustos e monitoramento contínuo para garantir a segurança dos trabalhadores.

Complexidade do Controle de Processo

Manter a temperatura e a composição de gás precisas não é trivial. Pequenas flutuações podem alterar as reações químicas, potencialmente danificando o produto ou até mesmo criando subprodutos novos e indesejados. Isso requer sensores sofisticados, sistemas de feedback e controle de processo.

Principais Aplicações em Várias Indústrias

Atmosferas redutoras não são um conceito de nicho; elas são fundamentais para muitas áreas da fabricação e ciência modernas.

Metalurgia e Metalurgia

Esta é a aplicação mais comum. Em processos como recozimento, sinterização e brasagem, uma atmosfera redutora previne a formação de óxidos superficiais (carepa), garantindo que o metal mantenha sua resistência, ductilidade e acabamento superficial desejados.

Cerâmica e Esmaltação

Na olaria e na cerâmica, a atmosfera do forno dita a cor final dos esmaltes. Um esmalte à base de cobre ficará verde em um forno rico em oxigênio (oxidante), mas um vermelho profundo em um forno redutor, pois o óxido de cobre é "reduzido" de volta ao metal cobre puro.

Ciência da Terra Primitiva e Planetária

Cientistas acreditam que a atmosfera primordial da Terra era redutora, rica em metano, amônia e vapor d'água, com muito pouco oxigênio livre. Este conceito é central para as teorias sobre a origem da vida (abiogênese), pois tais condições são propícias para a formação de moléculas orgânicas complexas.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar uma atmosfera redutora — e qual tipo — depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é prevenir a oxidação superficial (carepa) em metais sensíveis: Uma atmosfera redutora à base de hidrogênio é ideal para obter um acabamento limpo e "brilhante".

- Se o seu foco principal é a transformação química em massa, como a fundição de minério: Uma atmosfera rica em monóxido de carbono é uma escolha econômica e poderosa para reduzir óxidos metálicos em larga escala.

- Se o seu foco principal é simplesmente deslocar o oxigênio para um processo não crítico: Uma atmosfera inerte simples de nitrogênio ou argônio pode ser suficiente, mais segura e mais econômica.

Ao dominar os princípios do controle atmosférico, você ganha o poder de ditar o estado químico final e as propriedades físicas de seus materiais.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Definição | Ambiente que previne a oxidação ao remover oxigênio e introduzir gases redutores. |

| Gases Comuns | Hidrogênio (H₂), Monóxido de Carbono (CO), Nitrogênio (N₂), Argônio (Ar). |

| Funções Primárias | Previne a degradação do material, reduz óxidos ao estado puro, controla a composição química. |

| Principais Aplicações | Metalurgia (recozimento, sinterização), cerâmica (coloração de esmaltes), ciência planetária. |

| Riscos | Inflamabilidade (H₂, CO), toxicidade (CO), requer controle preciso do processo. |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcionais e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja você da metalurgia, cerâmica ou ciência dos materiais, entregamos sistemas confiáveis, seguros e eficientes, adaptados às suas necessidades.

Entre em contato conosco hoje para discutir como nossas tecnologias de atmosfera redutora podem aprimorar seus processos e resultados. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.