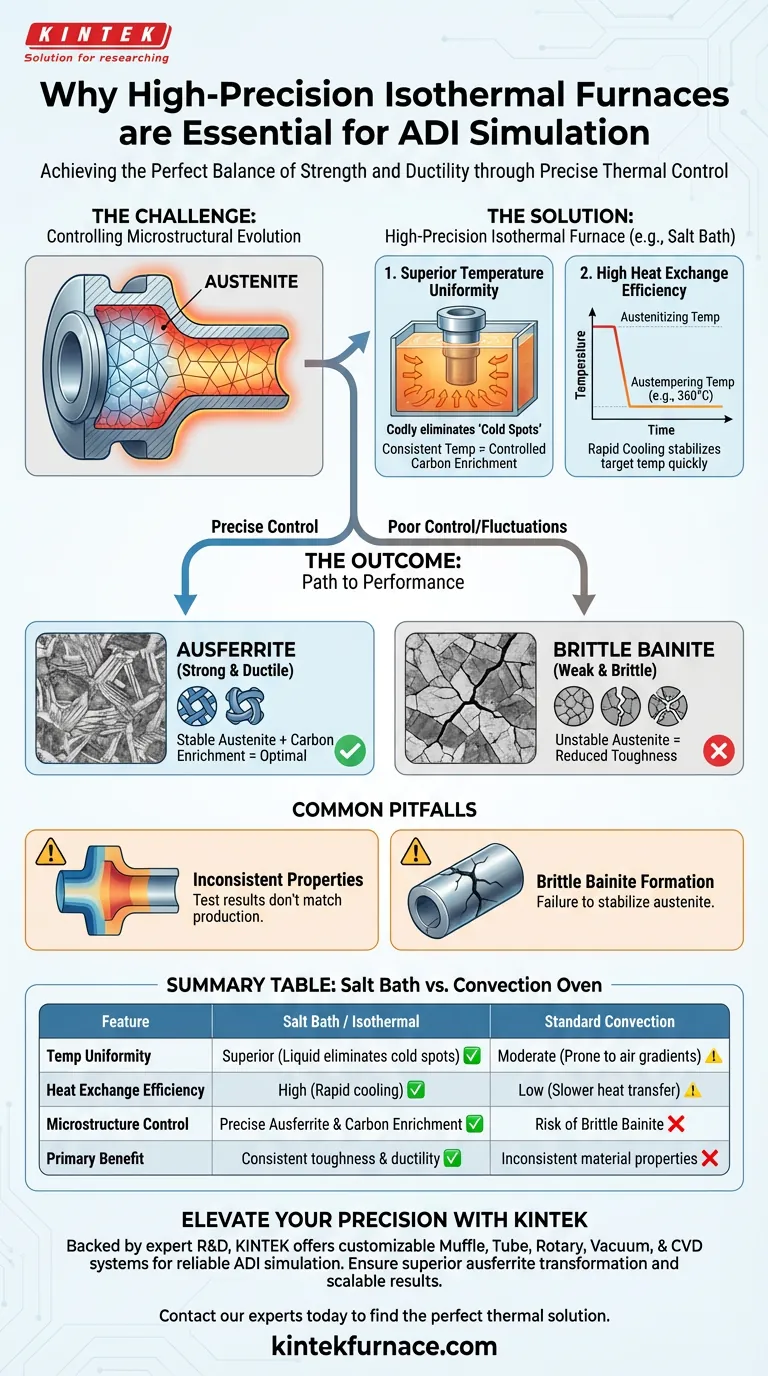

É necessário um forno isotérmico de alta precisão, particularmente um banho de sal industrial para simular o tratamento térmico de Ferro Dúctil Austemperado (ADI), pois ele oferece uniformidade de temperatura superior e alta eficiência de troca de calor. Este ambiente térmico preciso é a única maneira de controlar com precisão a transformação da microestrutura do metal, garantindo que o material atinja o equilíbrio específico de resistência e ductilidade, em vez de se tornar quebradiço.

A capacidade principal de um forno isotérmico é sua habilidade de manter uma temperatura específica, como 360 °C, sem flutuação. Essa estabilidade controla o enriquecimento de carbono da austenita, que é o fator definidor na prevenção da bainita quebradiça e na formação bem-sucedida de austenita de alto desempenho.

A Física do Tratamento Térmico de Precisão

Alcançando Uniformidade de Temperatura Superior

No processamento de ADI, todo o componente deve ser mantido na mesma temperatura exata simultaneamente.

Um banho de sal industrial se destaca nisso porque o meio líquido envolve completamente a peça. Isso elimina "pontos frios" ou gradientes que ocorrem frequentemente em fornos de convecção padrão.

Alta Eficiência de Troca de Calor

A velocidade é tão crítica quanto a estabilidade. A transição da temperatura de austenitização para a temperatura de austêmpera deve ocorrer rapidamente.

Banhos de sal fornecem alta eficiência de troca de calor, extraindo rapidamente o calor da peça para estabilizá-la na temperatura alvo. Esse resfriamento rápido cria as condições necessárias para o início da transformação de fase desejada.

Controlando a Evolução Microestrutural

Determinando o Grau de Transformação

O objetivo final deste processo é converter a estrutura do metal de austenita em austenita.

O grau dessa transformação é ditado inteiramente por quão bem as condições isotérmicas são mantidas. Equipamentos de precisão garantem que a transformação pare exatamente quando as propriedades ideais são alcançadas.

Regulando o Enriquecimento de Carbono

Durante o tempo de permanência em temperatura constante (por exemplo, 360 °C), o carbono se difunde na austenita restante.

Esse enriquecimento de carbono estabiliza a austenita, tornando-a resistente e dúctil. Se a temperatura flutuar, essa difusão se torna imprevisível, comprometendo a integridade do material.

Armadilhas Comuns a Evitar

A Formação de Bainita Quebradiça

Se o forno não conseguir manter um controle isotérmico rigoroso, o processo falha em estabilizar corretamente a austenita.

Essa falha permite a formação de bainita quebradiça, uma microestrutura que reduz significativamente a tenacidade do ferro.

Propriedades Mecânicas Inconsistentes

Sem um forno de alta precisão, você corre o risco de obter propriedades diferentes em áreas diferentes da mesma peça.

Essa inconsistência torna a simulação inútil, pois os resultados dos testes não refletirão com precisão como um componente de grau de produção se comportaria.

Garantindo a Confiabilidade do Processo

Para obter uma simulação válida do tratamento térmico de ADI, a escolha do seu equipamento deve estar alinhada com seus objetivos metalúrgicos.

- Se o seu foco principal é a tenacidade mecânica: Priorize um forno com alta eficiência de troca de calor para evitar a formação precoce de bainita durante o resfriamento.

- Se o seu foco principal é a consistência microestrutural: Certifique-se de que seu equipamento oferece uniformidade de temperatura absoluta para garantir o enriquecimento uniforme de carbono em toda a peça.

A precisão na etapa de austêmpera não é um luxo; é o pré-requisito para ferro dúctil de alto desempenho.

Tabela Resumo:

| Recurso | Banhos de Sal / Forno Isotérmico | Forno de Convecção Padrão |

|---|---|---|

| Uniformidade de Temperatura | Superior (Meio líquido elimina pontos frios) | Moderada (Propenso a gradientes de ar) |

| Eficiência de Troca de Calor | Alta (Resfriamento rápido para temperatura alvo) | Baixa (Transferência de calor mais lenta) |

| Controle Microestrutural | Austenita Precisa e Enriquecimento de Carbono | Risco de formação de Bainita Quebradiça |

| Benefício Principal | Tenacidade e ductilidade mecânica consistentes | Propriedades do material inconsistentes |

Eleve sua Precisão Metalúrgica com a KINTEK

Não deixe que as flutuações de temperatura comprometam a integridade do seu material. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de simulação de ADI.

Se você precisa de alta eficiência de troca de calor para prevenir a bainita quebradiça ou uniformidade absoluta para enriquecimento de carbono, nosso equipamento de precisão garante que seus resultados de tratamento térmico sejam confiáveis e escaláveis.

Pronto para alcançar uma transformação superior de austenita? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a importância do controle da atmosfera e da taxa de aquecimento em um forno de redução para catalisadores Ni-WOx?

- Quais são as aplicações em pesquisa e desenvolvimento (P&D) dos fornos de retorta? Desvende o Controle Preciso de Materiais em Alta Temperatura

- Por que uma atmosfera inerte é necessária para a carbonização de SPAN? Obtenha Síntese de Alta Qualidade com Controle Preciso

- Por que é necessário um forno de alto vácuo ou protegido por atmosfera para a pirólise de PDC? Engenharia de Absorção Superior de Ondas

- O que é têmpera a gás no tratamento de peças de aço? Obtenha dureza superior com resfriamento controlado

- Quais recursos são importantes ao selecionar um forno ou estufa de atmosfera inerte? Garanta Pureza e Eficiência para o Seu Laboratório

- Por que é necessário um forno de reação de alta temperatura para a ativação com KOH? Desbloqueie a porosidade de bio-carbono de alto desempenho

- O que distingue uma atmosfera endotérmica de uma atmosfera exotérmica? Principais Diferenças para o Tratamento Térmico