Em pesquisa e desenvolvimento, um forno de retorta é usado para processamento e análise de materiais em alta temperatura, onde o controle preciso da atmosfera é inegociável. Esses fornos são indispensáveis em laboratórios universitários, governamentais e industriais para criar novos materiais, estudar reações químicas e testar propriedades de materiais em ambientes livres de oxigênio e outros contaminantes.

O verdadeiro valor de um forno de retorta em um ambiente de P&D não é apenas sua capacidade de aquecer, mas seu poder de criar um ambiente isolado e perfeitamente controlado. Esse controle é a chave para desenvolver materiais avançados e obter resultados experimentais repetíveis e cientificamente válidos.

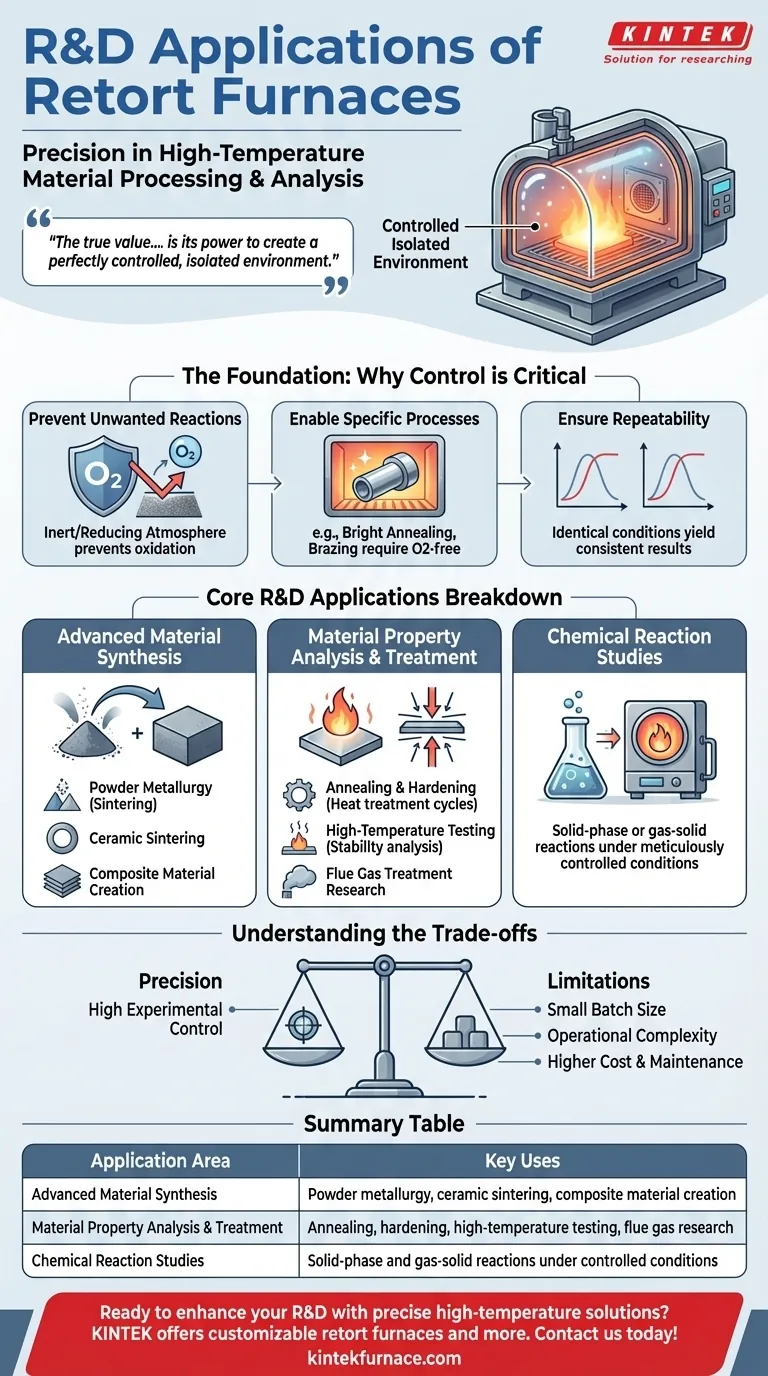

A Fundação da P&D: Por Que o Controle é Crítico

Em qualquer ambiente de pesquisa, o objetivo é isolar variáveis para entender a causa e o efeito. Um forno de retorta fornece uma câmara fechada e selada (a retorta) que permite ao pesquisador controlar com extrema precisão tanto a temperatura quanto a atmosfera gasosa.

Prevenção de Reações Indesejadas

Muitos materiais avançados, especialmente metais e ligas, são altamente reativos com o oxigênio em altas temperaturas. Essa oxidação pode arruinar um experimento ou alterar fundamentalmente as propriedades do material que está sendo desenvolvido.

Um forno de retorta permite a purga do ar ambiente e a introdução de uma atmosfera inerte (como argônio ou nitrogênio) ou uma atmosfera redutora (como hidrogênio). Isso previne reações químicas indesejadas, garantindo a integridade do material.

Viabilização de Processos Específicos

Certos tratamentos de materiais só são possíveis em uma atmosfera específica. Por exemplo, o recozimento brilhante do aço inoxidável, que mantém uma superfície brilhante e livre de óxidos, requer um ambiente sem oxigênio.

Da mesma forma, processos como a brasagem por forno dependem de uma atmosfera controlada para garantir que o metal de enchimento flua corretamente e forme uma junta forte e limpa sem oxidação.

Garantia de Repetibilidade

O progresso científico depende da capacidade de repetir experimentos e obter os mesmos resultados. Ao fornecer controle exato sobre rampas de temperatura, tempos de permanência e composição de gás, os fornos de retorta garantem que as condições experimentais sejam idênticas de uma execução para a outra.

Detalhamento das Principais Aplicações de P&D

A capacidade de controlar o ambiente de processamento torna os fornos de retorta adequados para uma ampla gama de aplicações de P&D.

Síntese de Materiais Avançados

Os fornos de retorta estão no centro do desenvolvimento de materiais de próxima geração. Isso inclui:

- Metalurgia do Pó: Criação de peças a partir de pós metálicos aquecendo-os abaixo do ponto de fusão (sinterização) em atmosfera controlada para prevenir oxidação e garantir a ligação adequada.

- Sinterização de Cerâmicas: Queima de pós cerâmicos para criar um material denso e sólido. A atmosfera pode influenciar a estrutura de grãos final e as propriedades.

- Criação de Materiais Compósitos: Desenvolvimento de novos compósitos unindo diferentes materiais sob condições específicas de calor e atmosfera.

Análise e Tratamento de Propriedades de Materiais

Pesquisadores usam esses fornos para testar e modificar as características dos materiais.

- Recozimento e Têmpera: Estudo de como diferentes ciclos de tratamento térmico, realizados em atmosfera controlada, afetam a dureza, ductilidade e tensões internas de um material.

- Testes em Alta Temperatura: Submeter materiais a calor extremo em uma atmosfera específica para analisar sua estabilidade, degradação ou desempenho para aplicações como componentes aeroespaciais.

- Pesquisa de Tratamento de Gases de Combustão: Simulação e estudo dos efeitos de diferentes misturas de gases sobre materiais em altas temperaturas.

Estudos de Reações Químicas

Para químicos e cientistas de materiais, um forno de retorta funciona como um reator contido de alta temperatura. Ele possibilita o estudo de reações de estado sólido ou gás-sólido sob condições meticulosamente controladas, fornecendo percepções fundamentais para a descoberta científica.

Entendendo as Compensações

Embora poderosos, os fornos de retorta são ferramentas especializadas, e a escolha de um envolve a compreensão de suas limitações.

Tamanho do Lote vs. Precisão

A maioria dos fornos de retorta de P&D é projetada para escala experimental, priorizando a precisão em detrimento do volume. Seu tamanho de lote é frequentemente menor do que o dos fornos de produção industrial, tornando-os ideais para testes e desenvolvimento, mas não para fabricação em massa.

Complexidade Operacional

A operação de um forno de retorta envolve mais etapas do que um forno de caixa simples. O processo de selar a retorta, realizar purgas a vácuo e gerenciar os sistemas de fluxo de gás exige treinamento cuidadoso e aumenta a sobrecarga operacional.

Custo e Manutenção

A retorta selada, os sistemas de vácuo e a tubulação de fornecimento de gás aumentam o custo inicial e a manutenção a longo prazo do forno. A própria retorta é frequentemente um componente consumível que pode precisar ser substituído com o tempo, especialmente quando usada em temperaturas extremas.

Combinando o Forno com Seu Objetivo de Pesquisa

Para selecionar a abordagem correta, alinhe a capacidade do equipamento com seu objetivo principal.

- Se o seu foco principal é o desenvolvimento de novas ligas ou pós sensíveis ao oxigênio: Você absolutamente precisa de um forno de retorta para criar a atmosfera inerte ou redutora necessária.

- Se o seu foco principal é testar a resposta de tratamento térmico de materiais existentes: Um forno de retorta fornece o controle repetível necessário para gerar curvas de desempenho cientificamente válidas.

- Se o seu foco principal é a sinterização de cerâmicas ou compósitos avançados: O aquecimento uniforme e o controle atmosférico de um forno de retorta são críticos para alcançar a densificação desejada e as propriedades finais.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle ambiental para desbloquear novas possibilidades na ciência dos materiais e na pesquisa química.

Tabela de Resumo:

| Área de Aplicação | Usos Principais |

|---|---|

| Síntese de Materiais Avançados | Metalurgia do pó, sinterização de cerâmicas, criação de materiais compósitos |

| Análise e Tratamento de Propriedades de Materiais | Recozimento, têmpera, testes em alta temperatura, pesquisa de gases de combustão |

| Estudos de Reações Químicas | Reações de estado sólido e gás-sólido sob condições controladas |

Pronto para aprimorar sua P&D com soluções precisas em alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de retorta avançados, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atenderemos às suas necessidades experimentais exclusivas para síntese e análise de materiais. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes