A seleção do forno de atmosfera inerte correto trata de controlar as variáveis invisíveis que podem comprometer o seu trabalho. Os recursos mais críticos são aqueles que criam, mantêm e verificam um ambiente estável e livre de oxigênio. Isso é alcançado por meio de uma combinação de uma câmara hermeticamente selada, um sistema de gerenciamento de gás preciso e sensores integrados que fornecem dados em tempo real sobre as condições atmosféricas.

Um forno de atmosfera inerte não é apenas uma caixa quente que você enche de nitrogênio. É um sistema integrado projetado para deslocar, monitorar e prevenir sistematicamente a entrada de oxigênio e umidade, garantindo a integridade química do seu material durante todo o ciclo térmico.

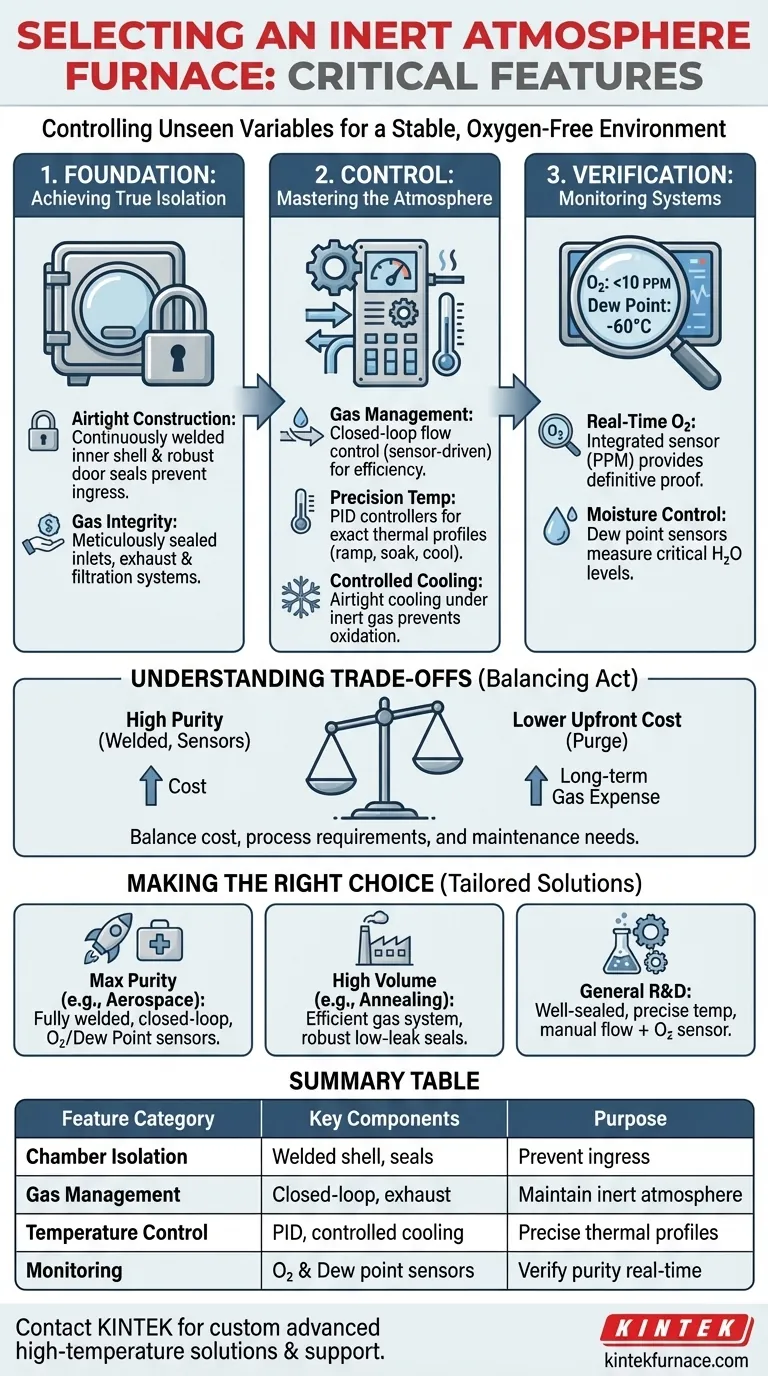

A Fundação: Alcançando o Isolamento Verdadeiro

Todo o princípio de uma atmosfera inerte depende do isolamento do ambiente interno do ar externo. Qualquer falha aqui compromete todos os outros recursos.

Construção da Câmara Hermética

Um ambiente verdadeiramente inerte começa com a barreira física. Os fornos da mais alta qualidade apresentam uma carcaça interna soldada continuamente, o que elimina os inúmeros caminhos de vazamento potenciais encontrados em designs aparafusados ou rebitados. Os selos da porta são igualmente críticos, exigindo juntas robustas e fortes mecanismos de fixação para evitar a entrada durante a operação.

Integridade da Entrada e Exaustão de Gás

Cada ponto onde algo entra ou sai da câmara é uma vulnerabilidade potencial. O sistema de fornecimento de gás, as portas de termopar e os orifícios de exaustão devem ser meticulosamente selados. Um sistema de exaustão e filtragem adequado também é necessário para ventilar com segurança os gases deslocados sem criar contrapressão que possa comprometer os selos.

Dominando a Atmosfera: Sistemas de Controle Ativo

Depois que a câmara é selada, você precisa de sistemas ativos para criar e manter as condições desejadas. Isso vai muito além de simplesmente injetar gás inerte.

O Sistema de Gerenciamento de Gás

Um sistema básico usa um fluxo constante e de alto volume de gás inerte (como nitrogênio ou argônio) para purgar o oxigênio. Uma abordagem mais avançada e eficiente é um sistema de controle de fluxo em circuito fechado. Este sistema usa sensores para monitorar ativamente a atmosfera e injeta apenas gás suficiente para manter o ponto de ajuste, reduzindo significativamente o consumo de gás e os custos operacionais.

Controle Preciso de Temperatura

Atmosferas inertes são frequentemente necessárias para processos como recozimento ou sinterização que exigem perfis de temperatura exatos. Um sofisticado controlador PID (Proporcional-Integral-Derivativo) é essencial para aumentar, manter e resfriar com precisão de acordo com suas especificações, prevenindo choque térmico e garantindo que as propriedades do material sejam atingidas.

Resfriamento Controlado

Prevenir a oxidação durante o aquecimento é apenas metade da batalha. Se o produto for exposto ao ar enquanto ainda estiver quente, a oxidação da superfície ocorrerá instantaneamente. Um sistema de resfriamento hermético ou a capacidade de resfriar sob um lençol de gás inerte contínuo é crucial para manter o acabamento brilhante e limpo alcançado durante o ciclo de aquecimento.

Verificação, Não Suposição: Os Sistemas de Monitoramento

Você não pode controlar o que não pode medir. Assumir que a atmosfera é inerte porque você está fornecendo gás a ela é um erro comum e caro.

Monitoramento de Oxigênio em Tempo Real

Um sensor de oxigênio integrado é a ferramenta de verificação mais importante. Ele fornece uma medição definitiva em tempo real (frequentemente em partes por milhão, ou PPM) do nível de oxigênio dentro da câmara. Esses dados são a sua prova de que a atmosfera inerte desejada foi alcançada e está sendo mantida.

Controle de Umidade com Sensores de Ponto de Orvalho

A umidade (H₂O) é outro contaminante crítico, pois pode ser uma fonte de oxigênio em altas temperaturas e causar reações indesejadas. Um sensor de ponto de orvalho mede o teor de umidade do gás. Para aplicações que exigem um ambiente extremamente seco, esse monitoramento é tão importante quanto medir o oxigênio.

Entendendo as Compensações

A seleção desses recursos envolve equilibrar custo, requisitos de processo e complexidade operacional.

Custo vs. Pureza

Um forno com uma carcaça totalmente soldada, controle de gás em circuito fechado e sensores O₂/ponto de orvalho integrados fornece o mais alto nível de pureza e controle. No entanto, isso acarreta um custo inicial significativo. Um sistema mais simples com purga de gás constante é mais barato de adquirir, mas terá custos de consumo de gás muito mais altos a longo prazo e menor certeza do processo.

Especificidade do Processo

O rigor dos seus requisitos determina os recursos necessários. Um processo básico de recozimento brilhante pode exigir apenas uma câmara bem vedada e uma purga de nitrogênio confiável. A sinterização de cerâmicas avançadas de grau médico, no entanto, provavelmente exigirá monitoramento ativo de oxigênio em PPM e controle rigoroso do ponto de orvalho para evitar quaisquer impurezas.

Manutenção e Consumíveis

Sistemas avançados exigem mais manutenção. Sensores de oxigênio precisam de calibração ou substituição periódica, os selos das portas se desgastam, e o gás inerte é uma despesa operacional contínua. Esses custos de longo prazo devem ser considerados na decisão inicial de compra.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser orientada pela sensibilidade do seu material e pela pureza exigida do produto final.

- Se seu foco principal for pureza máxima para materiais sensíveis (ex: aeroespacial, médico): Priorize um sistema totalmente soldado e em circuito fechado com sensores de oxigênio e ponto de orvalho integrados para controle verificável.

- Se seu foco principal for produção em alto volume com qualidade consistente (ex: recozimento brilhante): Concentre-se em um sistema de gerenciamento de gás confiável e eficiente e selos de porta robustos e de baixa vazamento para controlar os custos de consumo de gás.

- Se seu foco principal for P&D de uso geral ou tratamento térmico: Uma câmara bem vedada com controle preciso de temperatura e fluxo de gás manual pode ser suficiente, mas um sensor de oxigênio é sempre uma adição altamente recomendada.

Em última análise, o melhor forno é aquele que fornece controle verificável e repetível sobre as variáveis atmosféricas específicas que ameaçam seu processo.

Tabela de Resumo:

| Categoria de Recurso | Componentes Chave | Propósito |

|---|---|---|

| Isolamento da Câmara | Carcaça interna soldada, selos de porta robustos | Prevenir a entrada de oxigênio e umidade |

| Gerenciamento de Gás | Controle de fluxo em circuito fechado, sistema de exaustão | Manter a atmosfera inerte de forma eficiente |

| Controle de Temperatura | Controladores PID, resfriamento controlado | Garantir perfis térmicos precisos |

| Sistemas de Monitoramento | Sensores de oxigênio, sensores de ponto de orvalho | Verificar a pureza da atmosfera em tempo real |

Pronto para aprimorar as capacidades do seu laboratório com um forno de atmosfera inerte personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, melhorando a pureza, a eficiência e a repetibilidade. Entre em contato conosco hoje para discutir como podemos apoiar seu processo!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.