Em essência, a têmpera a gás é um processo de tratamento térmico que resfria rapidamente peças de aço aquecidas usando um fluxo de gás de alta pressão para atingir propriedades específicas de dureza e resistência. Ao contrário dos métodos tradicionais que submergem as peças em óleo ou água, a têmpera a gás oferece uma alternativa altamente controlada e mais limpa, mudando fundamentalmente o perfil de risco de distorção e qualidade da peça.

A têmpera a gás troca o poder bruto de resfriamento dos líquidos por um controle de processo incomparável. Isso a torna a escolha superior para componentes de alto valor e dimensionalmente sensíveis, mas limita seu uso a aços com temperabilidade suficiente.

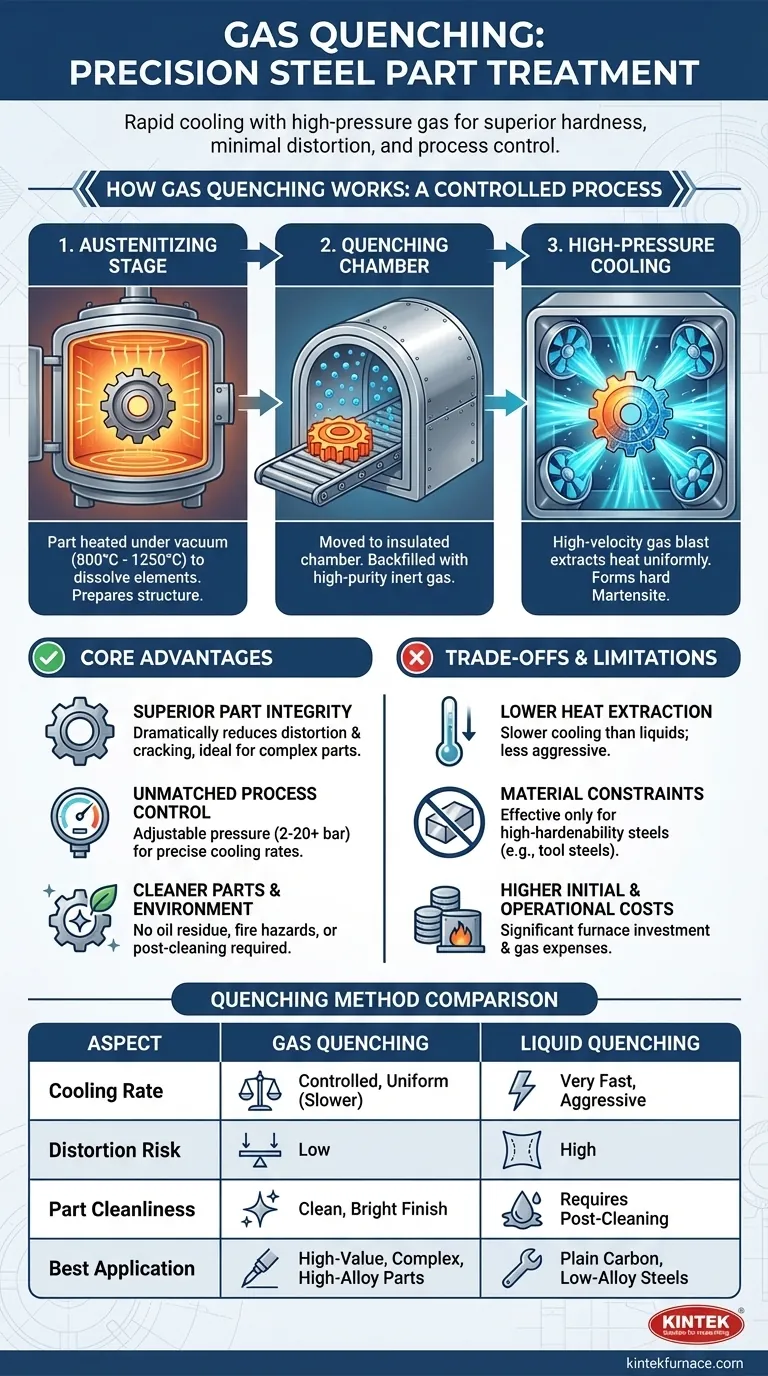

Como funciona a têmpera a gás: um processo controlado

A têmpera a gás é quase sempre realizada dentro de um forno a vácuo, que oferece um ambiente impecável e controlado do início ao fim. O processo segue uma sequência precisa.

A fase de austenitização

Primeiro, a peça de aço é aquecida sob vácuo a uma temperatura crítica específica, tipicamente entre 800°C e 1250°C. Esta fase, conhecida como austenitização, dissolve carbono e elementos de liga em uma solução sólida uniforme, transformando a estrutura cristalina do aço e preparando-o para o endurecimento.

A câmara de têmpera

Assim que a peça é completamente embebida na sua temperatura de austenitização, ela é movida para uma câmara de resfriamento isolada. A câmara é então preenchida com um gás inerte de alta pureza a uma pressão controlada.

Resfriamento de alta pressão

Turbinas ou ventiladores de alta velocidade sopram o gás de têmpera sobre a peça em todas as direções. Este resfriamento por convecção extrai o calor de forma rápida e uniforme, forçando a estrutura interna do aço a se transformar em martensita, uma fase cristalina muito dura e forte. A taxa de resfriamento é precisamente gerenciada ajustando o tipo de gás, a pressão e a velocidade do fluxo.

As principais vantagens do uso de gás

Escolher gás em vez de um líquido como óleo ou água é uma decisão de engenharia deliberada impulsionada pela necessidade de precisão e qualidade da peça.

Integridade superior da peça

Como o resfriamento a gás é mais uniforme e menos violento do que a imersão em líquido, ele reduz drasticamente o choque térmico. Isso resulta em significativamente menos distorção, empenamento e rachaduras, o que é crítico para geometrias complexas, peças de paredes finas ou componentes com tolerâncias dimensionais apertadas.

Controle de processo inigualável

A pressão do gás, que pode variar de 2 a 20 bar ou mais, é fácil e precisamente ajustável. Isso permite que os tratadores de calor ajustem a taxa de resfriamento para corresponder à liga de aço específica e à espessura da peça, alcançando as propriedades metalúrgicas desejadas sem sobrecarregar o componente.

Peças e ambiente mais limpos

As peças temperadas a gás saem do forno limpas, brilhantes e sem resíduos. Isso elimina a necessidade de operações de limpeza pós-têmpera custosas e trabalhosas, necessárias para remover o óleo. Também elimina riscos de incêndio, vapores de óleo e a necessidade de descarte de líquidos de têmpera usados.

Compreendendo as compensações e limitações

Embora poderosa, a têmpera a gás não é uma solução universal. Sua eficácia é regida por um conjunto claro de compensações físicas e econômicas.

Menor taxa de extração de calor

A principal limitação do gás é sua menor condutividade térmica em comparação com os líquidos. Mesmo em altas pressões, o gás simplesmente não consegue retirar calor de uma peça tão agressivamente quanto óleo ou água.

Restrições de material e temperabilidade

Esse menor poder de resfriamento significa que a têmpera a gás é eficaz apenas para aços com alta temperabilidade. Estes são tipicamente aços ferramenta de endurecimento ao ar ou aços altamente ligados projetados para endurecer com taxas de resfriamento mais lentas. Geralmente é inadequado para aços-carbono simples ou de baixa liga, que exigem uma têmpera muito rápida para formar martensita.

Limites de tamanho e espessura da peça

A menor taxa de extração de calor também limita a espessura máxima da seção transversal que pode ser efetivamente endurecida. O núcleo de uma peça muito espessa pode esfriar muito lentamente, falhando em atingir a dureza necessária, mesmo que a superfície endureça adequadamente.

Custos iniciais e operacionais mais altos

Fornos a vácuo capazes de têmpera a gás de alta pressão representam um investimento de capital significativo. Além disso, o custo de gases de alta pureza como nitrogênio, hélio ou argônio aumenta a despesa operacional em comparação com óleos de têmpera menos caros.

Fazendo a escolha certa para o seu objetivo

A decisão entre têmpera a gás e a líquido depende inteiramente do material, complexidade e requisitos finais da peça.

- Se seu foco principal é minimizar a distorção em peças complexas e de alto valor: A têmpera a gás é a escolha definitiva para preservar a precisão dimensional.

- Se seu foco principal é o endurecimento de aços ferramenta de endurecimento ao ar ou materiais de alta liga: A têmpera a gás oferece a combinação ideal de velocidade de resfriamento e controle para esses materiais.

- Se seu foco principal é a relação custo-benefício para aços de baixa liga ou carbono simples: A têmpera líquida tradicional continua sendo o método mais prático e eficaz.

Em última análise, compreender essas compensações permite selecionar o processo que oferece o desempenho exigido sem comprometer a integridade do seu componente.

Tabela resumo:

| Aspecto | Têmpera a Gás | Têmpera Líquida Tradicional |

|---|---|---|

| Meio de Resfriamento | Gás inerte de alta pressão (p. ex., nitrogênio, hélio) | Óleo ou água |

| Taxa de Resfriamento | Controlada e uniforme, mais lenta que líquidos | Muito rápida e agressiva |

| Risco de Distorção | Baixo devido ao choque térmico reduzido | Alto, pode causar empenamento e rachaduras |

| Limpeza da Peça | Acabamento limpo, brilhante, sem resíduos | Requer pós-limpeza para remoção de óleo |

| Materiais Adequados | Aços de alta temperabilidade (p. ex., aços ferramenta) | Aços-carbono simples e de baixa liga |

| Custo | Custos iniciais e operacionais mais altos | Mais econômico para certas aplicações |

Otimize o tratamento das suas peças de aço com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa às suas necessidades experimentais exclusivas, seja para têmpera a gás ou outros processos. Entre em contato conosco hoje para melhorar a integridade das peças, alcançar dureza superior e otimizar seus fluxos de trabalho de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga