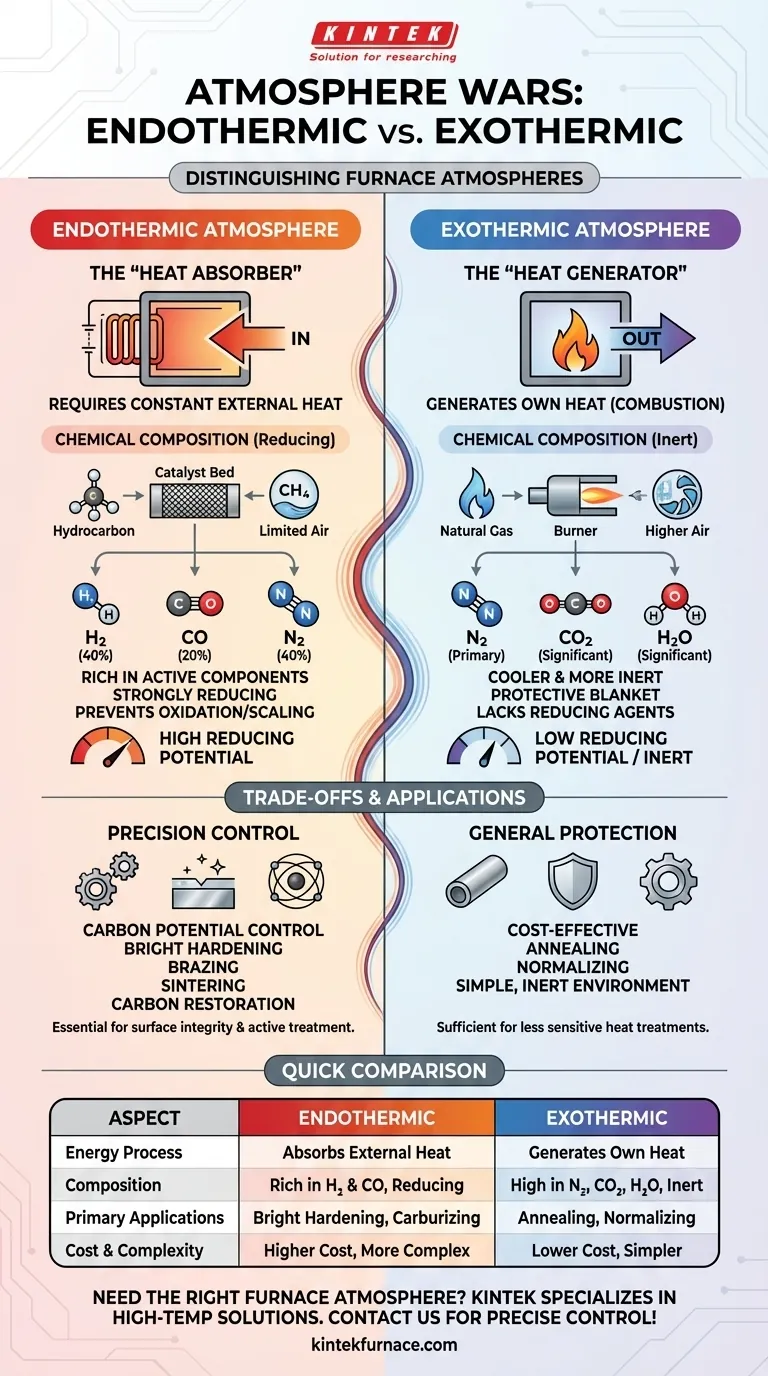

Em sua essência, a distinção entre uma atmosfera endotérmica e uma exotérmica reside em sua relação com a energia. Uma atmosfera endotérmica requer um aporte constante de calor externo para sustentar sua reação química, enquanto uma atmosfera exotérmica gera seu próprio calor como subproduto da combustão.

A escolha entre essas duas atmosferas não se trata de eficiência térmica, mas sim da composição química resultante. Uma atmosfera endotérmica é quimicamente ativa e usada para tratamentos de superfície precisos, enquanto uma atmosfera exotérmica é mais simples e usada principalmente para prevenção geral de oxidação.

A Diferença Central: Energia e Reação

Os termos "endotérmico" e "exotérmico" referem-se à forma como cada processo de geração de gás lida com a energia térmica. Essa diferença fundamental dita o equipamento necessário, o custo operacional e a composição final do gás.

Endotérmica: O "Absorvedor de Calor"

Uma atmosfera endotérmica é criada pela reação de um gás hidrocarboneto (como gás natural) com uma quantidade muito limitada de ar sobre um catalisador aquecido.

A reação absorve calor de uma fonte externa, como uma câmara aquecida eletricamente, para "craquear" as moléculas de hidrocarboneto. Este processo é necessário para produzir um gás rico em compostos quimicamente ativos.

Exotérmica: O "Gerador de Calor"

Uma atmosfera exotérmica é o produto de um processo de combustão mais completo, utilizando uma proporção ar/gás maior do que sua contraparte endotérmica.

Esta reação libera calor, de forma semelhante a um queimador padrão. Ela não requer aquecimento externo contínuo após ser iniciada, tornando o processo de geração mais simples e muitas vezes menos caro.

Um Conto de Duas Comparações

O processo de energia cria diretamente duas atmosferas muito diferentes, cada uma com uma composição química única adequada para tarefas metalúrgicas específicas.

Gás Endotérmico: Quimicamente Ativo e Redutor

Como é formado com ar insuficiente para combustão total, o gás endotérmico é rico em componentes ativos. Uma composição típica é aproximadamente 40% Nitrogênio (N₂), 40% Hidrogênio (H₂) e 20% Monóxido de Carbono (CO).

A alta concentração de hidrogênio e monóxido de carbono torna a atmosfera fortemente redutora. Isso significa que ela remove ativamente o oxigênio do ambiente, impedindo que a superfície do metal oxide ou crie carepa durante o tratamento de alta temperatura.

Gás Exotérmico: Mais Frio e Mais Inerte

Em contraste, a combustão mais completa de uma reação exotérmica produz um gás que é primariamente nitrogênio, com quantidades significativas de dióxido de carbono (CO₂) e vapor de água (H₂O).

Embora ainda desloque o oxigênio, ele carece da alta concentração de agentes redutores encontrados no gás endotérmico. Ele serve como um cobertor protetor em vez de um agente ativo de tratamento de superfície.

Compreendendo as Trocas e Aplicações

A escolha da atmosfera correta envolve equilibrar os requisitos do processo com custo, complexidade e segurança.

Aplicações Endotérmicas: Controle de Precisão

A natureza redutora do gás endotérmico o torna essencial para processos onde a integridade da superfície é fundamental. Seu potencial de carbono também pode ser controlado com precisão para adicionar carbono ao aço (cementação) ou prevenir sua perda (decarburização).

Os usos comuns incluem têmpera brilhante, brasagem, sinterização de metais em pó e restauração de carbono para peças de aço.

Aplicações Exotérmicas: Proteção Geral

As atmosferas exotérmicas são uma escolha econômica quando o objetivo principal é simplesmente prevenir a formação de carepa pesada, e uma superfície perfeitamente "brilhante" ou inalterada não é crítica.

É frequentemente usado para processos menos sensíveis, como recozimento ou normalização de aço e metais não ferrosos, onde um ambiente simples e inerte é suficiente.

Principais Armadilhas a Evitar

O erro mais comum é uma incompatibilidade entre a atmosfera e o objetivo. Usar uma atmosfera exotérmica para um processo que requer prevenção ativa de decarburização resultará em uma peça falhada.

Por outro lado, usar um sistema endotérmico mais caro e complexo para recozimento simples é ineficiente. A presença de alto teor de CO e H₂ no gás endo também introduz considerações de segurança significativas relativas à toxicidade e inflamabilidade.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser ditada inteiramente pelo resultado metalúrgico desejado para o seu componente.

- Se o seu foco principal for um acabamento brilhante e sem carepas ou controle ativo de carbono: O gás endotérmico é a escolha necessária devido à sua alta concentração de agentes redutores.

- Se o seu foco principal for a prevenção de oxidação de uso geral a um custo menor: O gás exotérmico fornece um cobertor protetor simples e eficaz para tratamentos térmicos menos sensíveis.

- Se o seu foco principal for simplicidade operacional e segurança: Geradores exotérmicos são mecanicamente mais simples e produzem uma mistura de gás menos perigosa.

Em última análise, entender a capacidade química de cada atmosfera é a chave para selecionar a ferramenta correta para seu objetivo específico de tratamento térmico.

Tabela Resumo:

| Aspecto | Atmosfera Endotérmica | Atmosfera Exotérmica |

|---|---|---|

| Processo de Energia | Absorve calor externo | Gera seu próprio calor |

| Composição Química | Rica em H₂ e CO, redutora | Alta em N₂, CO₂ e H₂O, inerte |

| Aplicações Principais | Têmpera brilhante, cementação, sinterização | Recozimento, normalização, proteção geral |

| Custo e Complexidade | Custo mais alto, mais complexa | Custo mais baixo, mais simples |

Precisa da atmosfera de forno certa para o seu laboratório? A KINTEK é especializada em soluções de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com profunda personalização, garantimos controle preciso para seus experimentos exclusivos. Entre em contato conosco hoje mesmo para aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO