Em sua essência, uma atmosfera protetora de forno cria um ambiente químico controlado que protege as peças aquecidas de reagir com o ar ambiente. Esta barreira de gás inerte ou reativo é essencial para prevenir alterações superficiais prejudiciais, como oxidação (formação de carepa) e descarburação (perda de carbono), que podem comprometer a integridade e o desempenho do componente final.

A função primária de uma atmosfera protetora não é meramente proteger uma peça, mas controlar ativamente o ambiente químico em altas temperaturas. Isso garante que as propriedades da superfície do material sejam preservadas ou intencionalmente modificadas para atender a especificações de engenharia precisas.

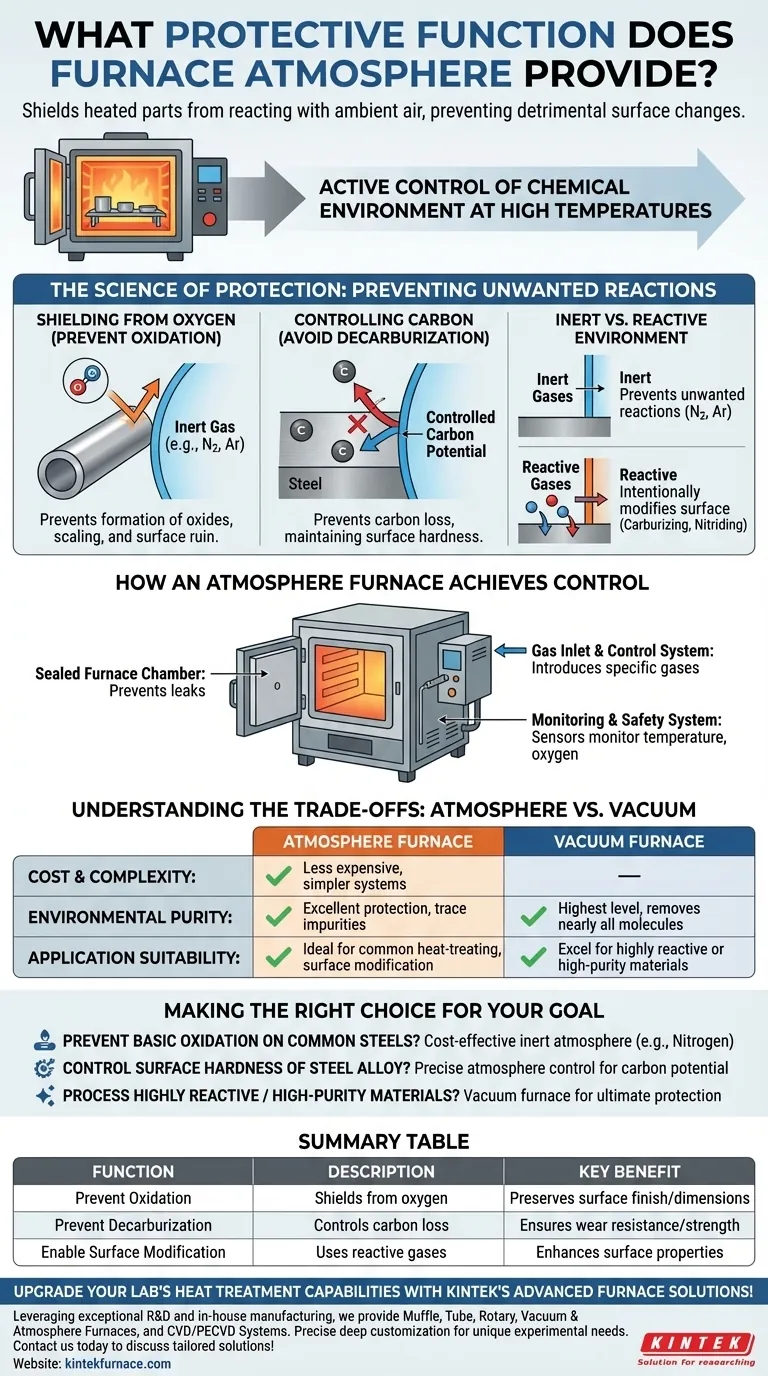

A Ciência da Proteção: Prevenindo Reações Indesejadas

Quando os metais são aquecidos, sua reatividade aumenta drasticamente. Uma atmosfera protetora neutraliza diretamente os efeitos negativos que ocorreriam no ar aberto, garantindo que as propriedades do material não sejam degradadas durante o processo térmico.

Blindagem contra o Oxigênio para Prevenir a Oxidação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar para formar óxidos em sua superfície. Este processo, conhecido como oxidação ou formação de carepa, pode arruinar o acabamento superficial, alterar as dimensões e criar uma camada externa quebradiça que precisa ser removida em uma etapa secundária custosa. Uma atmosfera protetora desloca o oxigênio, criando um ambiente inerte onde essas reações não podem ocorrer.

Controle do Carbono para Evitar a Descarburação

Para aços-carbono, a exposição ao oxigênio e ao vapor d'água em altas temperaturas pode fazer com que o carbono se difunda para fora da superfície. Essa perda de carbono, ou descarburação, resulta em uma camada superficial macia e enfraquecida, o que pode ser catastrófico para componentes que dependem da dureza superficial para resistência ao desgaste, como engrenagens ou rolamentos. A composição da atmosfera pode ser controlada para ter um "potencial de carbono" específico, prevenindo essa perda de carbono.

Criação de um Ambiente Inerte ou Reativo

As atmosferas protetoras podem ser inertes ou reativas. Atmosferas inertes, utilizando gases como argônio ou nitrogênio, simplesmente impedem reações indesejadas. Atmosferas reativas, por outro lado, são projetadas para causar intencionalmente uma reação superficial desejada, como cementação (adição de carbono) ou nitretação (adição de nitrogênio) para endurecer a superfície.

Como um Forno a Gás Alcança o Controle

Um forno especializado é necessário para conter e gerenciar a atmosfera protetora. Isso é alcançado através de uma combinação de design mecânico preciso e sistemas de controle sofisticados.

A Câmara Selada do Forno

O processo começa com uma câmara de aquecimento hermeticamente selada. O corpo e a porta do forno são construídos com vedações robustas para evitar que o gás protetor vaze e, mais importante, para impedir que o ar ambiente entre e contamine o ambiente controlado.

A Entrada de Gás e o Sistema de Controle

Sistemas dedicados de entrada e saída de gás permitem a introdução de gases específicos — como misturas de nitrogênio, argônio ou hidrogênio — na câmara. Um sistema de controle de atmosfera regula com precisão as taxas de fluxo e as proporções desses gases para criar e manter o ambiente químico desejado durante todo o ciclo de aquecimento.

O Sistema de Monitoramento e Segurança

Para garantir a integridade do processo, sensores monitoram constantemente parâmetros críticos como temperatura e teor de oxigênio dentro do forno. Se um sensor detectar uma anomalia — como um vazamento de oxigênio — o sistema pode acionar um alarme ou iniciar um desligamento automático para proteger tanto o forno quanto as peças em processo.

Entendendo as Compensações: Atmosfera vs. Vácuo

Embora altamente eficazes, os fornos com atmosfera controlada não são a única solução. Eles existem em um espectro de controle ambiental, com os fornos a vácuo representando a principal alternativa.

Custo e Complexidade

Os fornos a gás são geralmente menos caros para adquirir e operar do que os fornos a vácuo. Os sistemas mecânicos necessários para introduzir e gerenciar gases na pressão atmosférica ou próxima a ela são mais simples do que as bombas de alta potência e as câmaras robustas necessárias para atingir um vácuo profundo.

Nível de Pureza Ambiental

Um forno a vácuo oferece o mais alto nível de pureza ao remover quase todas as moléculas da câmara, oferecendo proteção máxima para materiais extremamente reativos, como titânio ou metais refratários. Fornos a gás fornecem excelente proteção, mas sempre conterão vestígios de impurezas do gás de suprimento ou pequenos vazamentos.

Adequação da Aplicação

Os fornos a gás são ideais para uma vasta gama de processos comuns de tratamento térmico, incluindo têmpera neutra, recozimento e cementação de aços. Sua capacidade de usar gases reativos é uma vantagem chave para tratamentos de modificação de superfície. Fornos a vácuo se destacam onde mesmo a mínima interação superficial é inaceitável.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um tipo específico de atmosfera protetora depende inteiramente do material que está sendo tratado e das propriedades finais desejadas.

- Se seu foco principal é prevenir a oxidação básica em aços comuns: Uma atmosfera inerte simples (como nitrogênio) oferece uma solução econômica e altamente confiável.

- Se seu foco principal é controlar a dureza superficial de uma liga de aço: Você precisa de um forno com controle de atmosfera preciso para gerenciar o potencial de carbono, prevenindo a descarburação ou permitindo a cementação.

- Se seu foco principal é processar materiais altamente reativos ou de alta pureza: Um forno a vácuo é frequentemente a escolha superior, pois elimina quase todo o potencial de contaminação atmosférica.

Em última análise, dominar a atmosfera do forno é fundamental para transformar uma matéria-prima em um componente com desempenho previsível e confiável.

Tabela Resumo:

| Função | Descrição | Benefício Principal |

|---|---|---|

| Prevenir Oxidação | Protege as peças aquecidas do oxigênio para evitar carepa superficial | Preserva o acabamento superficial e as dimensões |

| Prevenir Descarburação | Controla a perda de carbono em aços para manter a dureza | Assegura resistência ao desgaste e força do componente |

| Habilitar Modificação Superficial | Usa gases reativos para cementação ou nitretação | Melhora as propriedades da superfície para aplicações específicas |

Atualize as capacidades de tratamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, desde a prevenção da oxidação até a viabilização de modificações de superfície precisas. Entre em contato conosco hoje para discutir como nossas atmosferas de forno personalizadas podem melhorar o desempenho e a eficiência do seu material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio