Em sua essência, implementar uma atmosfera inerte envolve uma de duas estratégias principais: purga ou deslocamento. O objetivo é remover sistematicamente gases reativos como oxigênio e vapor de água de um espaço contido e substituí-los por um gás não reativo, mais comumente nitrogênio ou argônio. As técnicas variam desde a simples borbulhagem de gás em um balão até sistemas de vácuo selados e sofisticados usados na fabricação industrial.

A escolha do método não se trata de encontrar o "melhor", mas de fazer uma compensação estratégica. Você deve equilibrar o nível exigido de pureza atmosférica com o custo operacional, a escala e as considerações críticas de segurança de sua aplicação específica.

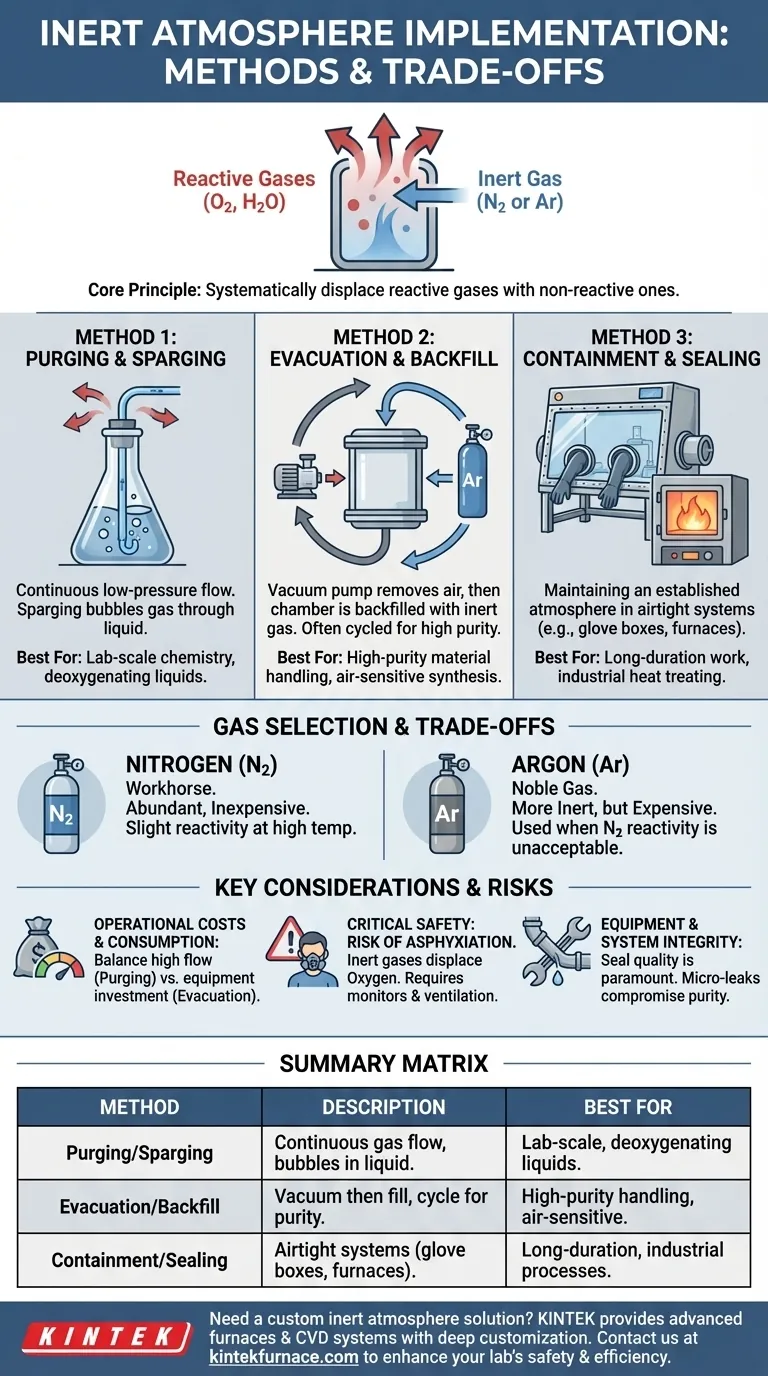

O Princípio Central: Deslocando Gases Reativos

Uma atmosfera inerte é essencial para qualquer processo onde os componentes seriam danificados pela reação com o ar ambiente. Toda a estratégia depende da redução da concentração desses gases reativos a um mínimo aceitável.

Por Que Oxigênio e Água São o Inimigo

Para a maioria das aplicações, o oxigênio é o principal adversário. É altamente reativo e causa facilmente a oxidação (como ferrugem no ferro ou degradação de produtos químicos sensíveis), o que pode comprometer a integridade, pureza e desempenho dos materiais.

O vapor de água é outro culpado comum, capaz de participar de reações de hidratação indesejadas ou atuar como catalisador para outras formas de degradação.

Escolhendo Seu Gás Inerte

O Nitrogênio (N₂) é o cavalo de batalha das aplicações de inertização. É relativamente não reativo para a maioria dos propósitos e é abundante e barato de produzir.

O Argônio (Ar) é usado quando mesmo a leve reatividade do nitrogênio em altas temperaturas (formando nitretos) é inaceitável. É um gás nobre e, portanto, mais inerte que o nitrogênio, mas também é significativamente mais caro.

Métodos de Implementação Chave

A técnica específica usada depende muito da escala da operação e do nível de pureza exigido.

Método 1: Purga e Borbulhamento (Sparging)

Este método envolve criar um fluxo contínuo de baixa pressão de gás inerte para dentro de um recipiente. Este fluxo constante desloca o ar ambiente, diminuindo gradualmente a concentração de oxigênio.

Borbulhamento (Sparging) é uma forma específica de purga usada para líquidos. O gás inerte é borbulhado diretamente através da solução, o que remove eficientemente o oxigênio dissolvido. Isso é comum em eletroquímica e síntese química em escala laboratorial.

Método 2: Evacuação e Reabastecimento (Backfill)

Este é um método mais rigoroso para alcançar alta pureza. O processo envolve o uso de uma bomba de vácuo para remover quase todo o ar de uma câmara selada.

Uma vez que um vácuo suficiente é alcançado, a câmara é reabastecida com gás inerte de alta pureza. Para aplicações extremamente sensíveis, este ciclo de "bombear e purgar" pode ser repetido várias vezes para reduzir as concentrações de gás reativo para níveis de partes por milhão (ppm).

Método 3: Contenção e Vedação

Este não é um método para criar uma atmosfera inerte, mas sim para mantê-la. Sistemas como caixas de luvas (glove boxes) ou fornos industriais selados são projetados para serem herméticos.

Uma vez que uma atmosfera inerte é estabelecida no interior (usando purga ou evacuação), a integridade selada do recipiente impede que o ar ambiente vaze de volta. Isso é fundamental para trabalhos de longa duração ou processos industriais contínuos, como tratamento térmico.

Compreendendo as Compensações e Riscos

A implementação de uma atmosfera inerte introduz novas complexidades operacionais e perigos que devem ser gerenciados com cuidado.

Custos Operacionais e Consumo de Gás

A purga contínua pode ser cara devido ao alto volume de gás consumido. Os métodos de evacuação e reabastecimento usam menos gás por ciclo, mas exigem investimento em bombas de vácuo e câmaras robustas, classificadas para vácuo. A diferença de preço entre nitrogênio e argônio também é um fator orçamentário importante.

Segurança Crítica: O Risco de Asfixia

Este é o perigo mais significativo. Gases inertes deslocam o oxigênio. Em uma área mal ventilada, um vazamento pode rapidamente criar um ambiente com deficiência de oxigênio, levando à asfixia sem aviso, pois o corpo não sente a falta de oxigênio. Monitores de oxigênio pessoal e ventilação adequada são requisitos de segurança não negociáveis.

Integridade do Equipamento e do Sistema

A eficácia de qualquer processo de inertização depende da qualidade das vedações no sistema. Mesmo um vazamento microscópico pode introduzir continuamente oxigênio, comprometendo todo o processo. Isso exige equipamentos especializados, conexões estanques e validação regular do sistema.

Selecionando o Método Certo para Sua Aplicação

Escolha seu método com base em seu objetivo principal e nas restrições do seu processo.

- Se seu foco principal for química em escala laboratorial ou desoxigenação de líquidos: Purga simples ou borbulhamento com nitrogênio diretamente no balão é frequentemente suficiente e econômico.

- Se seu foco principal for manuseio de materiais de alta pureza ou síntese sensível ao ar: Um sistema de evacuação e reabastecimento, muitas vezes dentro de uma caixa de luvas selada, é o padrão da indústria para a máxima pureza.

- Se seu foco principal for um processo industrial de grande escala, como tratamento térmico: Um forno selado que utiliza uma purga contínua e de baixo fluxo de nitrogênio atinge o melhor equilíbrio entre custo, escala e eficácia.

Compreender esses métodos fundamentais permite que você crie e mantenha o controle atmosférico preciso que seu trabalho exige.

Tabela de Resumo:

| Método | Descrição | Melhor Para |

|---|---|---|

| Purga e Borbulhamento (Sparging) | Fluxo contínuo de gás para deslocar o ar; borbulhamento de gás através de líquidos | Química em escala laboratorial, desoxigenação de líquidos |

| Evacuação e Reabastecimento (Backfill) | Remoção a vácuo do ar seguida por enchimento com gás inerte para alta pureza | Manuseio de materiais de alta pureza, síntese sensível ao ar |

| Contenção e Vedação | Sistemas herméticos, como caixas de luvas, para manter atmosferas inertes | Trabalho de longa duração, processos industriais como tratamento térmico |

Precisa de uma solução personalizada de atmosfera inerte? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para aumentar a eficiência e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio