Fornos de alta temperatura com controle preciso de temperatura programada servem como o ambiente definitivo para a síntese de cristais únicos de silicato de uranilo de alta qualidade. Eles executam perfis térmicos complexos que garantem a fusão completa das matérias-primas, seguida por um processo de resfriamento estritamente regulado para impulsionar uma nucleação lenta e ordenada.

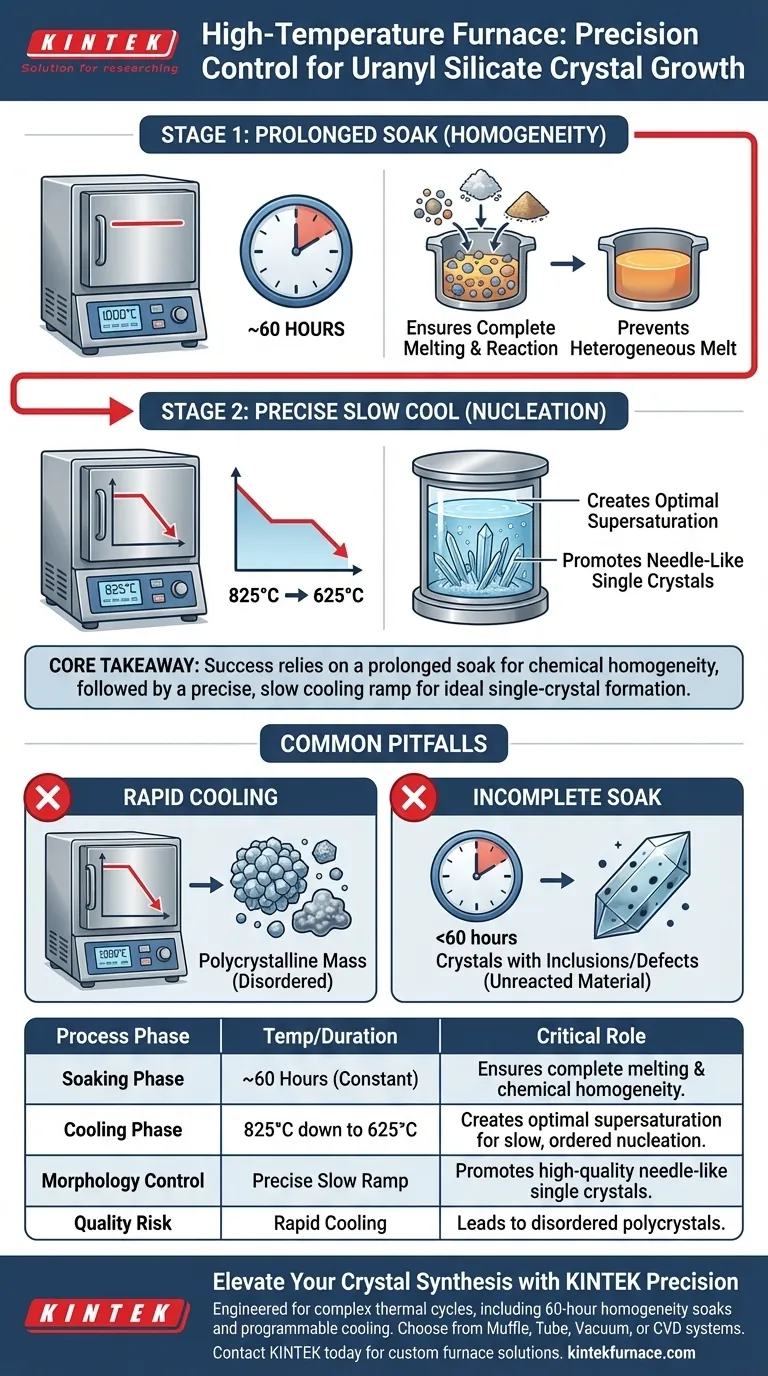

Principal Conclusão O sucesso no crescimento de cristais de silicato de uranilo depende de uma estratégia térmica de dois estágios: uma imersão prolongada em temperatura constante para alcançar a homogeneidade química, seguida por uma rampa de resfriamento precisa e lenta para criar o ambiente ideal de supersaturação para a formação de cristais únicos.

Alcançando a Homogeneidade Química

Para cultivar cristais de alta qualidade, o material de partida deve ser perfeitamente uniforme. Fornos de precisão permitem isso por meio de um controle rigoroso da fase de aquecimento.

O Papel da Imersão em Temperatura Constante

Um forno de alta temperatura padrão não é suficiente; o sistema deve manter uma temperatura constante específica por um período prolongado.

Para silicatos de uranilo, isso geralmente envolve um período de imersão de aproximadamente 60 horas.

Garantindo a Reação Completa

Esta duração estendida é crítica para a termodinâmica da mistura. Garante que todas as matérias-primas sejam completamente fundidas e tenham reagido completamente umas com as outras.

Sem este tempo de espera de precisão, a fusão permanece heterogênea, levando a um crescimento inconsistente de cristais posteriormente no processo.

Controlando a Nucleação por Meio do Resfriamento

Uma vez que os materiais estejam completamente reagidos, a transição do estado líquido para o sólido determina a estrutura final. É aqui que o controle programável de temperatura se torna o principal motor da qualidade.

Estabelecendo o Ambiente de Supersaturação

O processo de resfriamento deve ser lento e deliberado, geralmente movendo-se de 825°C para 625°C.

Esta descida controlada cria um ambiente ideal de supersaturação. Permite que os materiais dissolvidos precipitem da solução gradualmente, em vez de solidificar instantaneamente.

Promovendo a Morfologia em Forma de Agulha

O objetivo específico para silicatos de uranilo é frequentemente a formação de cristais únicos de alta qualidade em forma de agulha.

O resfriamento de precisão evita a formação de estruturas policristalinas indesejadas ou produtos amorfos (vidro), que ocorrem quando a temperatura cai muito rapidamente ou de forma desigual.

Erros Comuns a Evitar

Embora o forno forneça a capacidade, o perfil térmico em si envolve compromissos que devem ser gerenciados.

O Risco de Resfriamento Rápido

Se o forno não conseguir manter uma rampa de descida lenta e constante, o sistema entra em um estado de alta supersaturação muito rapidamente.

Isso desencadeia uma nucleação rápida em muitos pontos simultaneamente, resultando em uma massa de pequenos policristais desordenados em vez de um único cristal grande e ordenado.

Imersão Incompleta

Cortar o tempo de imersão de 60 horas para economizar energia ou tempo é um erro frequente.

Se a fusão não for completamente homogeneizada antes do início do resfriamento, os cristais resultantes provavelmente conterão inclusões ou defeitos derivados de matérias-primas não reagidas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu perfil térmico para a preparação de silicato de uranilo, alinhe seus parâmetros com seus requisitos estruturais específicos.

- Se o seu foco principal é a clareza e a ordem dos cristais: Priorize a precisão da rampa de resfriamento (825°C a 625°C) para garantir um ambiente de supersaturação estável para o crescimento em forma de agulha.

- Se o seu foco principal é a homogeneidade do material: Certifique-se de que sua programação inclua a duração completa de imersão de 60 horas para garantir a fusão e reação completas das entradas brutas.

O controle preciso de temperatura não é apenas um recurso; é o mecanismo fundamental que dita se você produz um cristal único de alto valor ou um sólido amorfo desordenado.

Tabela Resumo:

| Fase do Processo | Temperatura/Duração | Papel Crítico para Silicato de Uranilo |

|---|---|---|

| Fase de Imersão | ~60 Horas (Constante) | Garante a fusão completa e a homogeneidade química das matérias-primas. |

| Fase de Resfriamento | 825°C a 625°C | Cria supersaturação ideal para nucleação lenta e ordenada. |

| Controle de Morfologia | Rampa Lenta Precisa | Promove o crescimento de cristais únicos de alta qualidade em forma de agulha. |

| Risco de Qualidade | Resfriamento Rápido | Leva a policristais desordenados em vez de cristais únicos. |

Eleve Sua Síntese de Cristais com Precisão KINTEK

Alcançar a morfologia perfeita em forma de agulha em cristais de silicato de uranilo requer estabilidade térmica absoluta e precisão programável. A KINTEK fornece a tecnologia de forno de alta temperatura de ponta necessária para dominar seus perfis de imersão e resfriamento.

Por que fazer parceria com a KINTEK?

- P&D Especializado: Sistemas projetados para ciclos térmicos complexos, como a imersão de homogeneidade de 60 horas.

- Soluções Versáteis: Escolha entre sistemas Muffle, Tube, Vacuum ou CVD adaptados para precisão de laboratório.

- Desempenho Personalizável: Controladores de temperatura totalmente programáveis para gerenciar ambientes delicados de supersaturação.

Se você está cultivando cristais únicos ou desenvolvendo materiais avançados, nossos fornos oferecem a confiabilidade que sua pesquisa exige. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção

- Quais benefícios ambientais os fornos de atmosfera controlada oferecem? Reduzir o Desperdício e Aumentar a Eficiência

- Por que é necessário manter uma atmosfera protetora de argônio de alta pureza durante a moagem mecânica? Garanta a pureza máxima do material

- Por que é necessário um forno de alto vácuo ou protegido por atmosfera para a pirólise de PDC? Engenharia de Absorção Superior de Ondas

- Qual é o papel dos fornos de atmosfera inerte na indústria de semicondutores? Essencial para a Pureza e o Rendimento

- Quais condições de processo principais um forno tubular de alta temperatura com atmosfera fornece para BN-C? Dicas de Controle Especializado

- Qual é o papel de um forno de recozimento de laboratório na fabricação de memristores? Melhorar a Interface e a Estabilidade

- Por que é necessário um fluxo contínuo de argônio durante o tratamento térmico do grafite? Alcance purificação ultraprofunda de 2400 °C