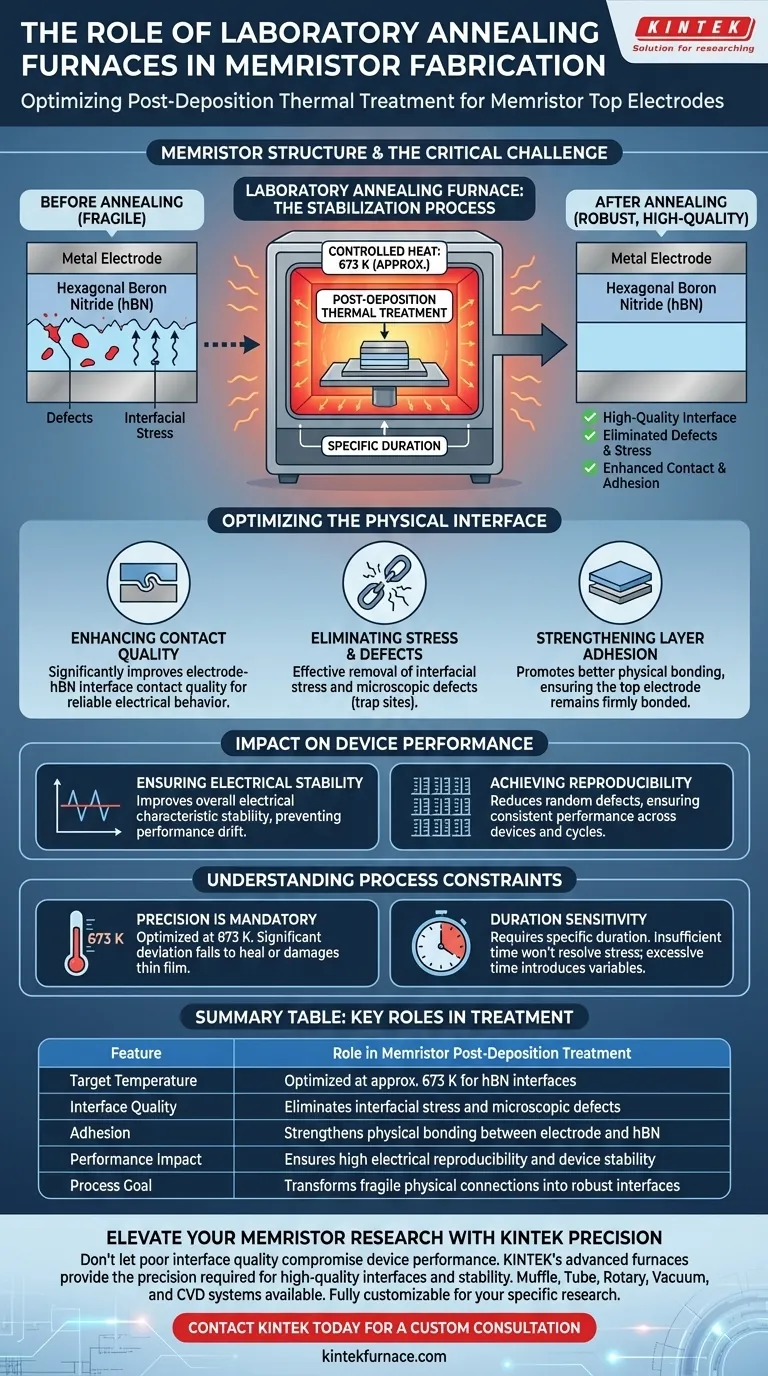

O forno de recozimento de laboratório desempenha um papel crítico de estabilização na fabricação de eletrodos superiores de memristores. Sua função principal durante o tratamento térmico pós-deposição é submeter o dispositivo a calor controlado — especificamente em torno de 673 K — para melhorar fundamentalmente a interface entre o eletrodo metálico e o filme fino de nitreto de boro hexagonal (hBN) subjacente.

O valor central deste tratamento térmico reside na engenharia de interfaces. Ao eliminar defeitos microscópicos e estresse, o processo de recozimento transforma uma conexão física frágil em uma interface robusta e de alta qualidade, garantindo que o dispositivo opere de forma confiável.

Otimizando a Interface Física

Melhorando a Qualidade do Contato

A fronteira crítica nesta estrutura específica de memristor é o ponto onde o eletrodo metálico encontra o filme fino de nitreto de boro hexagonal (hBN).

O forno de recozimento aquece essa junção para melhorar significativamente a qualidade do contato da interface. Sem esta etapa, a conexão física entre as camadas pode permanecer pobre, levando a um comportamento elétrico errático.

Eliminando Estresse e Defeitos

Os processos de deposição frequentemente introduzem tensão mecânica e imperfeições microscópicas na fronteira do material.

O tratamento térmico a 673 K elimina efetivamente esse estresse interfacial. Simultaneamente, ele trabalha para remover defeitos que poderiam atuar como sítios de aprisionamento ou pontos de falha dentro da estrutura do dispositivo.

Fortalecendo a Aderência das Camadas

Além de corrigir defeitos, o forno promove uma melhor ligação física entre os materiais.

Este processo melhora a aderência intercamadas, garantindo que o eletrodo superior permaneça firmemente ligado à camada de hBN durante a operação.

Impacto no Desempenho do Dispositivo

Garantindo a Estabilidade Elétrica

As melhorias físicas na interface têm uma correlação direta com o desempenho elétrico.

Ao estabilizar o ponto de contato, o processo de recozimento melhora a estabilidade geral das características elétricas do memristor. Isso evita a deriva do desempenho ao longo do tempo.

Alcançando a Reprodutibilidade

Para que um memristor seja viável, ele deve ter um desempenho consistente em diferentes ciclos e dispositivos.

A redução de defeitos aleatórios e variáveis de estresse permite alta reprodutibilidade. Isso garante que o dispositivo mude de estado de forma previsível toda vez que for usado.

Compreendendo as Restrições do Processo

Precisão é Obrigatória

A eficácia deste tratamento depende da estrita adesão aos parâmetros térmicos.

O processo é otimizado em uma temperatura específica, notavelmente 673 K. Desvios significativos desta temperatura podem falhar em induzir a cura de interface necessária ou podem danificar o filme fino.

Sensibilidade à Duração

O calor deve ser aplicado por um tempo específico para alcançar os resultados desejados.

Tempo insuficiente no forno não resolverá completamente o estresse interfacial. Pelo contrário, tempos de exposição indefinidos ou excessivos introduzem variáveis desnecessárias no processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do tratamento térmico pós-deposição, alinhe seus controles de processo com seus alvos de confiabilidade específicos.

- Se o seu foco principal é a Longevidade do Dispositivo: Priorize a eliminação do estresse interfacial para evitar delaminação física ou degradação ao longo do tempo.

- Se o seu foco principal é a Consistência de Fabricação: Controle rigoroso do parâmetro de temperatura de 673 K é essencial para garantir alta reprodutibilidade das características elétricas em todos os dispositivos.

O forno de recozimento de laboratório não é apenas um elemento de aquecimento; é uma ferramenta de precisão para fixar a integridade estrutural necessária para memristores de alto desempenho.

Tabela Resumo:

| Recurso | Papel no Tratamento Pós-Deposição de Memristores |

|---|---|

| Temperatura Alvo | Otimizada em aproximadamente 673 K para interfaces de hBN |

| Qualidade da Interface | Elimina estresse interfacial e defeitos microscópicos |

| Aderência | Fortalece a ligação física entre o eletrodo e o hBN |

| Impacto no Desempenho | Garante alta reprodutibilidade elétrica e estabilidade do dispositivo |

| Objetivo do Processo | Transforma conexões físicas frágeis em interfaces robustas |

Eleve Sua Pesquisa de Memristores com a Precisão KINTEK

Não deixe que a má qualidade da interface comprometa o desempenho do seu dispositivo. Os fornos de recozimento de laboratório avançados da KINTEK fornecem a precisão térmica necessária para alcançar interfaces de alta qualidade e estabilidade elétrica reprodutível na fabricação de memristores.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas temperaturas e atmosferas de pesquisa específicas. Seja otimizando filmes finos de hBN ou desenvolvendo aplicações de laboratório de alta temperatura de próxima geração, nossas soluções garantem que seus materiais atinjam a integridade estrutural máxima.

Pronto para estabilizar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Referências

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as funções primárias dos fornos industriais de temperatura constante para a cinética de oxidação de NiCoCrAlY?

- Como um forno de proteção atmosférica garante a qualidade dos revestimentos CoCrFeNiMn? Soluções Otimizadas de Tratamento Térmico

- Qual o papel de um forno com atmosfera de argônio no processo de tratamento térmico de ligas Ti-6Al-7Nb? Guia de Especialista

- Por que a atmosfera do forno é importante no tratamento térmico? Controle Mestre para Resultados Superiores do Material

- Como os sistemas de controle de vácuo e atmosfera mitigam erros experimentais? Garanta precisão em altas temperaturas

- Qual é o uso do nitrogênio no tratamento térmico? Proteja suas peças metálicas contra oxidação e descarbonetação

- Quais indústrias comumente utilizam fornos de retorta e para quais finalidades? Desbloqueie o Processamento Térmico de Alta Pureza

- Como o equipamento de calcinação de alta temperatura contribui para a conversão de ossos de galinha em hidroxiapatita?