Em resumo, os fornos de retorta são essenciais em indústrias como metalurgia, cerâmica, eletrônica e processamento químico. Seu principal objetivo é realizar processos térmicos de alta temperatura – como recozimento, sinterização e brasagem – dentro de uma atmosfera rigidamente controlada, o que é essencial para atingir alta pureza do material e propriedades específicas.

A característica definidora de um forno de retorta não é meramente sua capacidade de gerar alto calor, mas seu uso de uma câmara interna selada, ou retorta. Isso permite o controle completo sobre a atmosfera interna, possibilitando processos que são impossíveis em fornos de ar aberto, onde o oxigênio arruinaria o material.

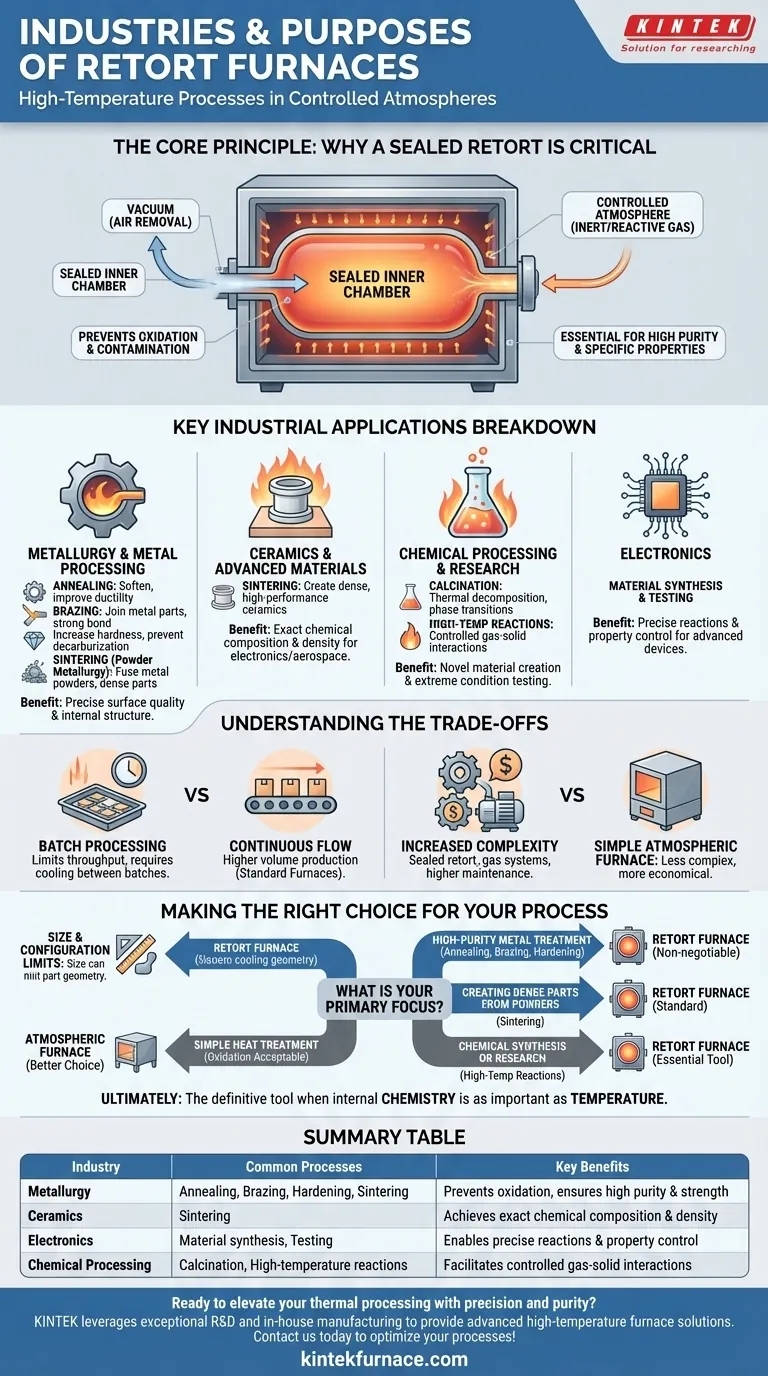

O Princípio Fundamental: Por Que uma Retorta Selada é Crítica

Um forno padrão aquece materiais em ar ambiente. Um forno de retorta, no entanto, coloca o material dentro de um vaso selado, tipicamente feito de liga de alta temperatura ou cerâmica.

Controlando o Ambiente

Este design selado permite que os operadores removam primeiro o ar ambiente, criando um vácuo. Eles podem então preencher a retorta com um gás específico.

Isso cria uma atmosfera controlada. Esta atmosfera pode ser inerte (como argônio ou nitrogênio) para evitar reações químicas, ou pode ser reativa (como hidrogênio) para participar ativamente do processo.

Prevenindo Oxidação e Contaminação

O principal benefício deste controle é a prevenção da oxidação. Em altas temperaturas, a maioria dos metais reagirá rapidamente com o oxigênio, formando óxidos quebradiços que degradam sua integridade estrutural e desempenho.

Ao remover o oxigênio, um forno de retorta garante que o material permaneça puro e mantenha suas propriedades metálicas desejadas.

Análise das Principais Aplicações Industriais

A capacidade de controlar a atmosfera desbloqueia vários processos industriais críticos que são impossíveis ou impraticáveis em um forno padrão.

Metalurgia e Processamento de Metais

Este é um dos maiores campos para o uso de fornos de retorta. Eles são essenciais para o tratamento de metais onde a qualidade da superfície e a estrutura interna são primordiais.

Os processos comuns incluem:

- Recozimento: Aquecer e resfriar metal para amolecê-lo e melhorar sua ductilidade. Uma atmosfera controlada evita o empolamento da superfície.

- Brasagem: Unir duas partes metálicas usando um metal de adição. Uma atmosfera inerte garante que a liga de brasagem flua limpa e forme uma união forte e pura, sem óxidos.

- Endurecimento: Tratamento térmico de aço ou outras ligas para aumentar sua dureza. O controle preciso da atmosfera evita a descarbonetação indesejada (perda de carbono) da superfície.

- Metalurgia do Pó: Fundir pós metálicos logo abaixo de seu ponto de fusão, um processo chamado sinterização. Isso requer uma atmosfera controlada para criar peças densas e fortes a partir de pós.

Cerâmica e Materiais Avançados

Fornos de retorta são usados para criar cerâmicas densas de alto desempenho e materiais compósitos a partir de pós.

Durante a sinterização, a atmosfera controlada evita quaisquer reações químicas indesejadas entre o ar do forno e o material cerâmico, garantindo que o produto final tenha a composição química exata e a densidade exigida para aplicações em eletrônicos ou aeroespaciais.

Processamento Químico e Pesquisa

Na indústria química, os fornos de retorta servem como reatores de alta temperatura. A retorta selada permite processos onde gases específicos devem reagir com um material sólido.

Um exemplo é a calcinação, um processo que usa calor para causar decomposição térmica ou transições de fase em um material. Na pesquisa, eles são usados para tudo, desde a criação de novos materiais até o teste do comportamento de materiais em condições extremas.

Compreendendo as Desvantagens

Embora poderosos, os fornos de retorta não são a solução universal para todas as aplicações de aquecimento. Sua natureza especializada vem com limitações específicas.

Processamento em Batelada vs. Fluxo Contínuo

A maioria dos fornos de retorta opera em regime de batelada. Uma carga é colocada dentro, a retorta é selada e purgada, o ciclo de aquecimento é executado e, em seguida, o sistema esfria antes da próxima batelada. Isso pode limitar a produtividade em comparação com os fornos de esteira contínua usados para produção de alto volume.

Maior Complexidade e Custo

A necessidade de uma retorta selada, bombas de vácuo e sistemas de gerenciamento de gás adiciona complexidade e custo significativos em comparação com um forno de caixa atmosférico simples. Os requisitos de manutenção também são maiores.

Limites de Tamanho e Configuração

O próprio vaso da retorta física pode impor limitações ao tamanho e geometria das peças que podem ser processadas. Componentes muito grandes ou com formas incomuns podem exigir fornos construídos sob medida ou de tipos alternativos.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia correta de processamento térmico depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é o tratamento de metais de alta pureza: Um forno de retorta é inegociável para processos como recozimento, brasagem e endurecimento, onde a prevenção da oxidação é crítica.

- Se o seu foco principal é a criação de peças densas a partir de pós: Um forno de retorta é o padrão para sinterização de metais em pó e cerâmicas avançadas.

- Se o seu foco principal é a síntese química ou pesquisa: A atmosfera controlada de um forno de retorta oferece uma ferramenta essencial para reações de alta temperatura e experimentos com materiais.

- Se o seu foco principal é um tratamento térmico simples onde a oxidação da superfície é aceitável: Um forno atmosférico menos complexo e mais econômico provavelmente é a melhor escolha.

Em última análise, um forno de retorta é a ferramenta definitiva quando a química dentro do forno é tão importante quanto a temperatura.

Tabela Resumo:

| Indústria | Processos Comuns | Principais Benefícios |

|---|---|---|

| Metalurgia | Recozimento, Brasagem, Endurecimento, Sinterização | Previne oxidação, garante alta pureza e resistência |

| Cerâmica | Sinterização | Atinge composição química e densidade exatas |

| Eletrônica | Síntese de materiais, Testes | Permite reações precisas e controle de propriedades |

| Processamento Químico | Calcinação, Reações de alta temperatura | Facilita interações controladas gás-sólido |

Pronto para elevar seu processamento térmico com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja na metalurgia, cerâmica, eletrônica ou processamento químico, nossos fornos de retorta garantem atmosferas controladas para resultados superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e fornecer soluções confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás